猜你喜欢

现代航空发动机提高涡轮前进气温度,除了前面谈到过的单晶高温合金,双层壁冷却技术、气膜冷却等冷却技术之外,还有一个重要技术就是热障涂层。所谓热障涂层(TBC)是采用耐高温、低导热的陶瓷材料涂覆在涡轮叶片表面形成涂层,以降低高温环境下涡轮叶片表面温度的一种热防护技术。热障涂层可以显著降低涡轮叶片的表面温度,大幅度延长叶片的工作寿命,提高发动机的推力和效率,因此热障涂层与叶片冷却设计技术、单晶高温合金材料技术并列,是先进航空发动机叶片的三大核心技术之一。

热障涂层的结构体系

我们首先来了解一下热障涂层的结构体系,目前,国际上有三种主流热障涂层结构体系。美国的双层结构、欧洲的梯度结构和中国的梯度粘结层结构。双层结构外层为热障陶瓷层,中间为粘结层。这种双层结构制备工艺简单 ,具有良好的抗氧化隔热作用。但粘结层与陶瓷层的界面明显,热膨胀系数在界面跃变较大,在热载荷的作用下,在涂层内部将产生较大应力,使抗热震性能难以得到进一步提高,通俗的讲就是在反复受热过程中容易剥落损坏。陶瓷层越厚,隔热效果越明显,但涂层与基材的温差越大,在界面处产生的热应力越大,越容易于剥落。

多层系统是在双层基础上多加了几层封阻层或隔热层。在高温工作环境中封阻层可以降低氧通过陶瓷层向粘结层的扩散速度,从而使这种多层结构能有效地防止粘结层氧化,但这种系统对抗热震性能改善不大,且热力学行为和制备工艺比较复杂,因而逐渐被梯度涂层所取代。

梯度系统是在陶瓷层和基体之间采用成分、结构连续变化的一种系统。它可以减小陶瓷层与粘结底层因热膨胀系数不同而引起的热应力,提高涂层的结合强度和抗热震性能。梯度涂层消除了层状结构的明显层间界面,使涂层内部的力学性能和线膨胀系数连续过渡,因此得到广泛重视。

而梯度粘结层结构针对双层结构存在明显界面的问题,在金属层和陶瓷层中间加入氧化粘结层,实现由金属层和陶瓷层之间成分连续变化、结构的梯度过渡,从而提升抗热震、氧化以及隔热等性能,延长热循环寿命。

从1996年起,北京航空航天大学徐惠彬、宫声凯团队开展了新型梯度粘结层热障涂层(GBTBC)的研究,研究成果对推动我国TBC在航空、舰船和地面燃气轮机叶片上的应用起到了重要作用,GBTBC在我国多个型号燃气涡轮发动机上获得了应用。

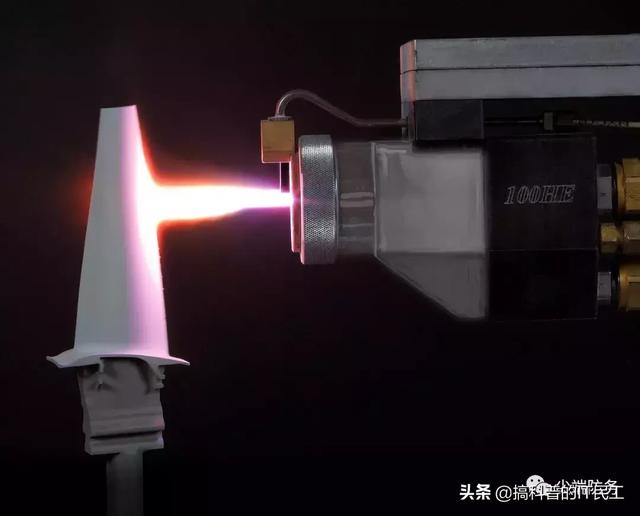

采用等离子喷涂技术制作热障涂层

这是热障涂层在结构体系方面的状况,下面我们来看看热障涂层在材料体系方面的进展。国外传统的热障涂层材料一般使用的是氧化锆基陶瓷(YSZ),目前这还是用的最为广泛的热障涂层材料。在不同的使用部位和厚度的情况下,可以使材料承受的温度降低50~150℃。但是氧化锆热障涂层也有缺点,氧化锆基材料在1100~1200℃之间会发生相转变,而材料一旦发生相变,其晶体结构和性质会发生变化,在1200℃以下使用时,氧化锆基材料具有比较良好的性质,但是随着温度超过1200℃并继续升高,氧化锆基材料的寿命会呈指数级下降。所以要想获得更高的使用温度就必须寻找其它性能更好的陶瓷材料。

近年来,北航徐惠彬、宫声凯团队另辟蹊径,开发了铈酸镧作为热障涂层材料,该材料在室温至1500℃温度区间无相变,热传导系数低,约为YSZ的1/3左右,是非常具有应用前景的热障涂层陶瓷层材料。热传导系数低,就意味着可以获得更好的隔热效果。在此基础上北航徐惠彬、宫声凯团队研制出了耐1300℃以上高温的新型超高温热障涂层LC,实现了1300℃级别超高温热障涂层在先进航空发动机上的应用。这是1300℃级别热障涂层材料技术的重要突破,在国际上率先实现了在先进航空发动机关键热端部件上的试用,达到国际领先水平。这一研究成果在我国航空发动机主要生产企业全面推广应用,采用这一涂层生产的叶片占我国目前涂有热障涂层的航空发动机叶片总数的95%以上。这项技术与装备获2016年国家技术发明一等奖。

1300℃的工作温度,这在当时是一个世界记录,但是这一记录没过多久就被打破了。2018年,昆明理工大学冯晶教授带领团队研制出了新型稀土钽酸盐高温铁弹相变陶瓷材料,这是一种性能更好的热障涂层材料,工作温度可以达到1600℃,甚至1800℃。而且这一材料体系目前在国际上也只有冯晶教授领导的团队在研究,可以说独树一帜。稀土钽酸盐陶瓷材料的优势是导热率低,热应力低,这样就可以喷涂更厚的涂层,可以获得更高的使用温度。因为涡轮叶片内部也有冷却空气对流散热,进入叶片内部的热量会被迅速带走。所以对热障材料来说导热率越低,能够提供的冷却温度就越高。稀土钽酸盐材料的另一个优点是具有非常好的高温韧性,换句话说就是高温下与涡轮叶片的附着性更好,有一定的弹性,不容易出现涂层剥落的情况。因为这一材料比氧化锆基材料具有更好的铁弹相变增韧特性,这是其它常规陶瓷材料不具备的优点,稀土钽酸盐材料会在高温下形成铁弹畴,大大提高了材料的高温断裂韧性。

稀土钽酸盐材料之所以能获得非常高的使用温度,原因在于和以往材料的导热机制不同。氧化锆材料的导热率低是因为其氧空位缺陷会引起声子散射,从而降低了声子热传输的过程,这是它低热导机制的本质。在高温下,氧空位形成的低导热材料是氧离子的导体,氧离子可以进入氧化锆材料并氧化涂层下面的合金层,在合金层表面形成一层氧化物。因为这层氧化物的热膨胀系数和热障涂层及合金层都不匹配,导致出现热应力,在热冲击下容易造成整个热障涂层脱落。而稀土钽酸盐的低热导机制是钽原子本身质量比较大引起的非谐效应,而并非氧空位。因此,稀土钽酸盐材料是氧离子的绝缘体,在合金层出现热氧化物的速度比低1000 倍以上,这意味着其高温抗氧化性能要比氧化锆材料高1000倍以上,所以稀土钽酸盐材料的寿命更长而且更不容易出现剥落损坏。

以上是冯晶团队在热障陶瓷层材料上取得的技术进展,不仅如此,冯晶团队在热障涂层粘结层材料上也取得了国际领先水平的成果。目前国际上常用的粘结层合金是NiCoCrAlY,但是它的高温性能不佳,在超过1100℃后氧化速度非常快,因此工作温度难以超过1100℃。冯晶团队改进了这一材料,在其中增加了金属铂,或者是单独增加了一个贵金属粘结层,这样可以让粘结层在更高的温度下工作,这种材料目前已经取得应用。

冯晶团队不仅在热障涂层材料体系上取得了突破,在热障涂层结构体系上也实现了突破,将热障涂层做到了8-10层,而之前全球范围内也就是2-3层的技术水平。此外还开展了热障涂层的激光3D打印技术研究。

借助这些热障涂层材料及结构体系上的技术成果,冯晶团队研制出了1600℃超高温稀土钽酸盐热障涂层材料及其制备技术,创造了热障涂层目前世界最高使用温度,是目前国际上唯一能在1600℃下工作的超高温热障涂层,并且具备将工作温度提高到1800℃的潜力。这一多级梯度功能热障涂层材料不仅高效隔热,同时还具有防腐蚀、抗磨损、长寿命的特点。相关成果已应用于××× 探空火箭及××× 高超音速导弹外表面防护和发动机涂层,实现了××× 重要型号的大国重器研制加速开发。可见这一技术不光可以用在航空上,在航天领域也有着广泛的应用前景。可以说我国在热障涂层技术上,已经从落后实现了跨越式的发展,整体技术水平已经居于国际领先水平。