猜你喜欢

今年3月,随着第二架波音737MAX8客机的坠毁,全球航空航天领袖公司波音陷入了信任危机。与此同时,作为继高铁之后,中国制造业下一个要攻占的桥头堡,先发之作C919大飞机计划将于今年内完成交付商用前最后三架的首飞试验。

目前,C919的国产率已达50%以上,但作为大飞机的心脏,C919目前装配的发动机仍依赖于进口CFM公司研发的LEAP-1C涡扇发动机。CFM是美法合资公司,其母公司为通用电气(GE)和赛峰集团(Safran)。

通常在航发里,工作环境最恶劣的部件就是涡轮叶片了。为了提高热效率,燃气温度希望尽可能的高,导致涡轮叶片的工作温度能超过1600℃,远远高于叶片材料高温合金本身的承载温度(1000~1200℃)。

材料的承载温度极限和航发使用温度(涡轮前温度)中出现的缺口,就需要依靠先进冷却技术来弥补。冷却气体通过叶片内部复杂的气流通道喷出,在叶片表面形成一道气膜,将叶片与高温燃气隔离,从而实现对合金叶片的热防护。目前,气膜冷却可以使叶片表面温度降低100-200℃,然而,这还不够填补材料承载温度和使用温度之间的缺口。所以,热障涂层(Thermal Barrier Coating,TBC)作为合金叶片热防护的另一种有效手段,被广泛地应用在航空发动机、涡轮机、汽轮机叶片上。热障涂层,顾名思义就是“热的障碍涂层”、“用来阻隔热的涂层”,就像叶片的一件热防护服,TBC可以使合金表面温度下降200~300℃。由此,涡轮叶片在远高于熔化温度的燃烧室温度下,终于可以得到稳定使用。

最早将TBC用于航空技术方面的是美国国家航空航天局(National Aeronautics and Space Administration, NASA),在J-75叶片上使用ZrO2-12Y2O3/NiCrAlY材料用作TBC实际上标志着现代TBC技术的开始[1]。

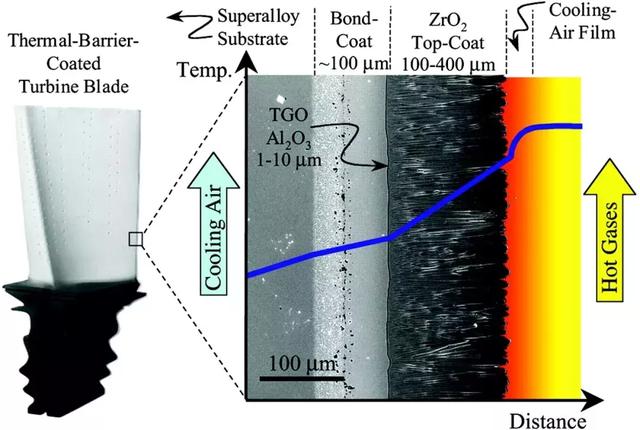

TBC体系通常具有双层结构,包括承担隔热角色的陶瓷层(topcoat,~100-400μm),以及为了缓解基体合金和陶瓷层之间的热失配问题,在基体和陶瓷层之间产生过渡的打底层(bondcoat,~100μm)。通常我们讨论的热障涂层主要是指陶瓷层的部分。

图1. 电子束物理气相沉积制备的合金表面热障涂层结构示意图[2]

热障涂层要应用在高温热端部件上,必须满足下面的一些最基本要求:(1)熔点高,高温稳定性好,高温条件下无分解,无相变(2)热导率低;(3)热膨胀系数较高。在富氧的环境中,氮化物、碳化物陶瓷在高温下存在着氧化的问题,对于几种氧化物陶瓷来说,ZrO2热导率低,高温稳定性好,热膨胀系数较大,因此将其作为热障涂层的综合性能最好。ZrO2通常存在三种晶体结构,其相变过程为:单斜相(m)↔ 四方相(t)↔ 立方相(c)↔ 液相。在初始的加热升温过程中,ZrO2的晶体结构在1180oC左右由单斜结构(m)向四方结构(t)转变,然而该转变的逆转变却在950℃左右发生,当该陶瓷从高温向低温冷却时会伴随着4%-6%的体积变化,体积变化会导致陶瓷或其陶瓷涂层内部产生较大的内应力,该应力具有体积膨胀效应,从而使得陶瓷层过早地破裂失效。为了控制这种相变在热循环过程发生或者减小相变发生的可能性,需要在ZrO2中加入稳定剂,通常加入质量分数为6-8%的Y2O3,即部分稳定ZrO2(8YSZ)。目前现役的热障涂层材料即为8YSZ。

但随着航空、航天燃气轮机向高流量比、高推重比、高进口温度但方向发展,燃烧室中的燃烧温度和压力正不断提高,长期使用温度低于1200℃的YSZ热障涂层已经不能满足未来科技发展的需要,因此开发能代替8YSZ在更高温度下稳定服役的热障涂层材料,正是目前热障涂层材料领域的研究热点。

参考文献

[1] R.A. Miller, Thermal Barrier Coatings for Aircraft Engines: History and Directions, Journal of Thermal Spray Technology, 1997, 6-35.

[2] N.P. Padture, M. Gell, E.H. Jordan, Thermal Barrier Coatings for Gas-Turbine Engine Applications, Science, 2002(296), 280-284.