猜你喜欢

(报告出品方/作者:华西证券,刘奕司)

1.氮化铝热导性绝缘性出众,其热膨胀系数与硅相匹配氮化铝因出众的热导性及与硅相匹配的热膨胀系数,成为电子领域备受关注的 材料。氮化铝是一种六方晶系钎锌矿型结构形态的共价键化合物,其具有一系列优 良特性,包括优良的热导性、可靠的电绝缘性、低的介电常数和介电损耗、无毒以及 与硅相匹配的热膨胀系数等。它既是新一代散热基板和电子器件封装的理想材料,也 可用于热交换器、压电陶瓷及薄膜、导热填料等,应用前景广阔。 AlN 的晶体结构决定了其出色的热导性和绝缘性。根据《氮化铝陶瓷的流延成型 及烧结体性能研究》的研究中提到,由于组成 AlN 分子的两种元素的原子量小,晶体 结构较为简单,简谐性好,形成的 Al-N 键键长短,键能大,而且共价键的共振有利 于声子传热机制,使得 AlN 材料具备优异于一般非金属材料的热传导性,此外 AlN 具 备高熔点、高硬度以及较高的热导率,和较好的介电性能。

AlN 相较其他陶瓷材料,与硅相匹配的热膨胀系数,加上优秀的热导性,更有利 于应用于电子产业。根据《AlN 陶瓷热导率及抗弯强度影响因素研究的新进展》的研 究中提到,AlN 因其热膨胀系数与 Si 匹配度高而被广泛关注,而传统的基板材料如 Al2O3 由于其热导率低,其值约为 AlN 陶瓷的 1/5 且线膨胀系数与 Si 不匹配,已经不 能够满足实际需求。BeO 与 SiC 陶瓷基板的热导率也相对较高,但 BeO 毒性高,SiC 绝缘性不好。而 AlN 作为一种新型高导热陶瓷材料,具有热膨胀系数与 Si 接近、散 热性能优良、无毒等特性,有望成为替代电子工业用陶瓷基板 Al2O3、SiC 和 BeO 的 极佳材料。

2.2.DPC 高精度可互连优势,LED 领域需求量大

DPC 工艺常用于大功率 LED 封装。由于陶瓷基板具有高绝缘、高导热和耐热、 低膨胀等特性,特别是采用垂直通孔技术的 DPC 陶瓷基板,可有效满足倒装共晶、 COB (板上芯片封装)、CSP (芯片尺寸封装) 等技术白光 LED 封装需求。 DPC 陶瓷基板制备前端采用了半导体微加工技术 (溅射镀膜、光刻、显影等), 后端则采用了印刷线路板 (PCB) 制备技术 (图形电镀、填孔、表面研磨、刻蚀、表面 处理等),技术优势明显。具体特点包括:(1) 采用半导体微加工技术,陶瓷基板上金 属线路更加精细 (线宽/线距可低至 30 μm ~ 50 μm,与线路层厚度相关),因此 DPC 基板非常适合对准精度要求较高的微电子器件封装;(2) 采用激光打孔与电镀填孔技 术,实现了陶瓷基板上/下表面垂直互联,可实现电子器件三维封装与集成,降低器 件体积;(3) 采用电镀生长控制线路层厚度 (一般为 10 μm ~ 100 μm),并通过研磨 降低线路层表面粗糙度,满足高温、大电流器件封装需求;(4) 低温制备工艺 (300°C 以下) 避免了高温对基片材料和金属线路层的不利影响,同时也降低了生产成本。 综 上所述,DPC 基板具有图形精度高,可垂直互连等特性。

DPC 陶瓷基板制备工艺:首先利用激光在陶瓷基片上制备通孔 (孔径一般为 60 μm ~ 120 μm),随后利用超声波清洗陶瓷基片;采用磁控溅射技术在陶瓷基片表面 沉积金属种子层 (Ti/Cu),接着通过光刻、显影完成线路层制作;采用电镀填孔和增 厚金属线路层,并通过表面处理提高基板可焊性与抗氧化性,最后去干膜、刻蚀种子 层完成基板制备。

DPC 基板也存在一些不足:(1) 金属线路层采用电镀工艺制备,环境污染严重; (2) 电镀生长速度低,线路层厚度有限 (一般控制在 10 μm ~ 100 μm),难以满足大 电流功率器件封装需求。目前 DPC 陶瓷基板主要应用于大功率 LED 封装,生产厂 家主要集中在我国台湾地区,但从 2015 年开始中国大陆地区已开始实现量产。

LED 芯片对于散热要求极为苛刻,车载照明将进一步提升 AlN 基板的需求。目前 单芯片 1W 大功率 LED 已产业化,3W、5W,甚至 10W 的单芯片大功率 LED 也已推出, 并部分走向市场。这使得超高亮度 LED 的应用面不断扩大,从特种照明的市场领域逐 步走向普通照明市场。由于 LED 芯片输入功率的不断提高,对这些功率型 LED 的封装 技术提出了更高的要求。而传统的基板无法承载高功率的热能,氮化铝陶瓷具有良好 的导热和绝缘性能,能够提高 LED 功率水平和发光效率。功率 LED 已经在户外大型看 板、小型显示器背光源、车载照明、室内及特殊照明等方面获得了大量应用。

2.3.HTCC 迅猛发展,射频、军工领域拉动需求增长

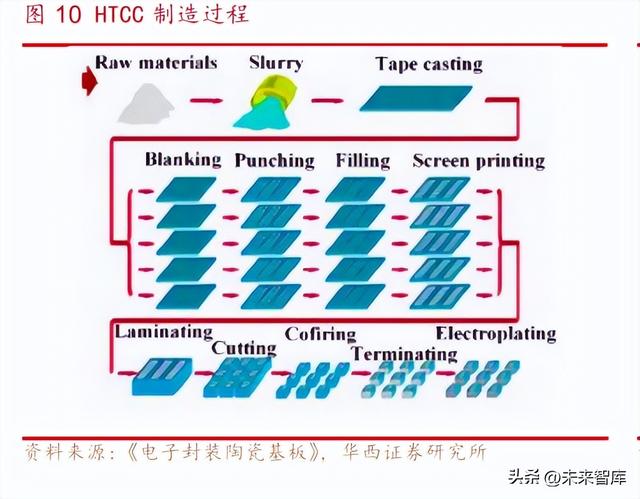

HTCC(氮化铝高温共烧陶瓷多层基板)具有热导率高、布线密度高、热膨胀系 数低、力学强度高、封装气密性好等优点,成为高功率微波组件首选的基板材料和 封装材料。AlN HTCC 多层基板材料热导率高达(170~190)W/(m·K),热膨胀系数 仅为 4.2×10-6/°C,与硅(Si)、砷化镓(GaAs)及氮化镓(GaN)等半导体材料器 件接近;力学强度高、致密性好,能够满足封装气密性要求,是高功率 MCM 首选的基 板材料和封装材料。 HTCC(High Temperature Co-fired Ceramic,高温共烧多层陶瓷)是指在 1,450℃以上与熔点较高的金属一并烧结的具有电气互连特性的陶瓷。HTCC 一般在 900℃以下先进行排胶处理,然后再在更高的 1,500-1,800℃高温环境中将多层叠压 的瓷片共烧成一体。HTCC 电路工艺采用丝网印刷制作,所选的导体材料一般为熔点 较高的钨、钼、锰等金属或贵金属。 HTCC 基板制备过程中先将陶瓷粉(AlN 或 Al2O3)加入有机黏结剂,混合均匀成为 膏状陶瓷浆料后,用刮刀将陶瓷浆料刮成片状,再通过干燥工艺使片状浆料形成生胚, 然后根据线路层设计钻导通孔,采用丝网印刷金属浆料进行布线填孔,最后将生胚层 叠加,置于高温炉中烧结。

国内氮化铝产量不能满足市场需求,粉料大量依赖进口。根据中国粉体网的信 息,2013-2017 年,随着我国消费电子、通讯、汽车、医疗、能源等多领域的发展, 中国氮化铝进口数量和进口金额均呈现不断增长的态势。其中,2013 年中国氮化铝 进口数量约 30 吨,进口金额约 3000 万元;2017 年,氮化铝进口数量超过 50 吨,进 口金额约 4500 万元。国内进口的高性能氮化铝粉体主要来自日本,占据中国市场超 60%份额。相比于国产氮化铝粉体,进口粉体商品化程度较高,产品稳定性、精细化 程度较好,但价格也相对较高,约为国产普通氮化铝粉体价格的 3 倍左右,且存在原 材料断供的风险。预计未来一段时间内,我国高性能氮化铝粉体仍将以进口为主。

3.1.3.粉体产业迎来发展机遇,国产替代未来可期

政策大力支持,粉体产业向高质量推进。作为我国七大战略性新兴产业和“中 国制造 2025”重点发展的十大领域之一,新材料产业被认为是 21 世纪最具发展潜力 并对未来发展有着巨大影响的高技术产业。其中先进功能陶瓷材料指出要重点发展超 薄液晶玻璃基板用陶瓷材料、高纯超细氧化铝粉体及透明陶瓷、碳化硅防弹陶瓷、碳 化硅蜂窝陶瓷、高纯氮化硅料体、高纯氮化铝粉体、特种陶瓷及复合材料、太阳能瓷 砖等功能型或复合型陶瓷产品,以国际先进水平为标杆,突破材料设计、批量制备、 制备技术集成等方面的关键技术。 市场需求广阔,产业发展推动力巨大。根据中国粉体网的《中国氮化铝粉体与 制品产业发展研究报告》,中国拥有庞大的工业用户,拥有世界上最大的手机生产量、 最大的汽车保有量、最大的 5G 基站建设量、最大的 LED 照明需求量,强大的下游应 用产业为我国氮化铝粉体产业提供了强大的推动力,未来市场空间广阔。

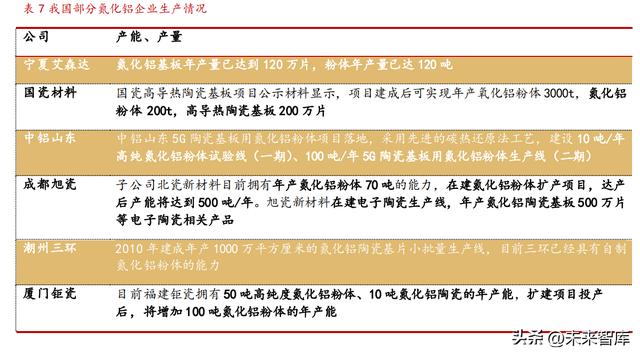

日德领跑全球氮化铝行业,我国企业迎头赶上。由于氮化铝材料制备技术难度 较高、资本投入较大、生产周期较长,国外氮化铝产业起步早发展快,已经积累了丰 富的技术经验,目前占据全球氮化铝行业主导地位,行业龙头包括日本丸和、日本东 芝、日本京瓷、德国 CeramTec、德国罗杰斯、美国 CoorsTek 等。我国氮化铝产业虽 然起步较晚,但目前已经进入批量生产的初步阶段,制备技术和工艺不断提升,与国 外巨头的差距正逐渐缩小。目前国内拥有氮化铝粉体生产能力的企业主要为厦门钜瓷 科技有限公司、潮州三环集团、国瓷材料等,但粉体依然极度依赖进口,价格高昂。

成都旭光电子股份有限公司,前身国营旭光电子管厂,1965 年创建于四川广元。 公司拥有法瑞克、易格机械、西安睿控、旭瓷四家子公司。公司 1990 年迁址新都, 1994 年股份制改造,2002 年在上交所上市。历经 50 余年,公司以真空开关设备、电 真空器件、电子陶瓷材料、智能控制快速开关、专业设备制造等多元化的研发、生产 制造、销售为主业,涉及电子管、真空灭弧室、固封极柱、高低压成套配电装置、直 流输配电以及电子陶瓷、电子工业专业设备和动力能源制造、金属零件精密铸造、嵌 入式计算机等领域。是国内唯一一家拥有从金属零件加工、精密陶瓷制造到智能电气 装备的全产业链技术创新型高新技术企业。

公司主营业务包括电真空业务、军工军品业务和电子陶瓷业务。 公司是专业从事陶瓷电真空器件的企业,用于电真空器件的陶瓷的设计、研发、 生产的配套产业是公司最重要的部分,其中陶瓷金属化是公司最核心的技术之一。 金属化陶瓷重要的技术要求是气密性、抗拉抗折强度、耐高压性能。公司目前具有国 内最大规模的年产 200 余万只金属化陶瓷的生产能力。几十年来,公司已积累了丰富 的陶瓷金属化的工艺技术和生产管理经验,培养和储备了一大批技术工员和技术工人; 公司也已掌握电子陶瓷核心设备的自制能力。公司控股子公司旭瓷公司专业从事氮化 铝材料的研发、生产、销售及技术服务,主要产品包括氮化铝粉体、基板、结构件等 电子陶瓷材料。旭瓷新材料氮化铝产业已从粉体、流延基板,结构件、半导体设备器 件、高温共烧多层线路板等全线打通,并形成规模销售。已计划建设产能 500 吨高纯 度高性能粉体生产线。 旭光电子募资 5.5 亿元大力发展电子陶瓷业务。2022 年 1 月,公司发布 2022 年 度非公开发行 A 股股票预案。本次非公开发行股票拟募集资金总额不超过 5.5 亿元,将用于电子陶瓷材料产业化项目和补充流动资金。募投项目投产后将促使公司电子陶 瓷类产品的产品结构调整和产业战略升级。项目扩产建成后,公司将达到 500 吨氮化 铝粉体的生产能力,形成氮化铝基板、氮化硅基板、HTCC 及结构件等产业链体系, 以满足市场快速增长的需求。截止目前,旭瓷公司的产品已取得部分客户的验证,并 利用现有产能开始批量供货,同时,电子封装陶瓷材料扩产项目和电子陶瓷材料产业 化项目建设项目正在加快建设过程中,电子封装陶瓷材料扩产项目已经完 10000m2 厂 房建设,氮化铝电子陶瓷材料产业化项目已完成 18000m2 厂房建设,氮化铝基板、 HTCC 生产线第一期设备已进入安装调试阶段。第一期设备安装调试完成后,可实现 60 万片/年(120*120*0.5mm)氮化铝基板、2 万片/年(4.5*4.5 英寸)HTCC 生产能 力。

电真空业务中,公司主要聚焦电真空器件的经营和拓展,并专注于相关领域产品 的研发、设计、生产和销售,是国家重点高新技术企业。主要产品真空开关管、固封 极柱和高低压配电成套装置及电器元件,主要用于电力行业,其市场需求的动力来源于输配电网的建设和升级改造及各行业的新建项目及改造。2022 年上半年,公司开 关管销售数量 38.71 万余只,同比增加 2.1%,上半年实现销售收入 23,116.81 万元, 同比增加 9.59%,在逆境中稳步增长;发射管实现恢复性增长,上半年实现销售收入 2,673.62 万元,同比增长 27.96%。 公司军工业务主要由控股子公司易格机械和西安睿控承担。其中易格机械主要从 事生产制造(包括精密铸造和精密制造)业务,生产制造高精度、形状复杂的精密结 构件,产品广泛用于航空、航天、兵器等领域;西安睿控致力于国产化自主可控嵌入 式计算机系统的研发、生产和销售,主要服务于军工和轨道交通领域。主要客户包括 我国各大军工集团下属的企业和科研院所。十四五规划明确提出“促进国防实力和经 济实力同步提升”。在应对百年未有之大变局的国际形势中,未来中长期内我国军事 装备或将进入加速追赶期。2022 年上半年,公司军品销售收入 1.22 亿元,占主营业 务收入 28.68%。其中易格机械公司实现营业总收入 8,332.54 万元,较上年同期增长 52.6%,实现净利润为 1,912.23 万元,较上年同期增长 59.47%。西安睿控实现主营 业务收入 3,942.89 万元,实现净利润为 438.89 万元,公司业绩 2022 年年初受西安 疫情影响,公司从 2021 年年底放假至 2022 年二月中旬,严重影响了生产进度和出货。

4.2.国瓷材料

公司主要从事各类高端陶瓷材料的研发、生产和销售,已形成包括电子材料、催 化材料、生物医疗材料、新能源材料、精密陶瓷和其他材料在内的六大业务板块,产 品应用涵盖电子信息和通讯、生物医疗、新能源、建筑陶瓷、尾气催化、太阳能光伏 等领域。2022 年上半年,国瓷材料实现营业收入 173,073.24 万元,比上年同期增长 17.47%;归属于上市公司股东的净利润 40,286.17 万元,比上年同期增长 2.14%;归 属上市公司股东的扣除非经常性损益后的净利润 36,371.42 万元,比上年同期增长 2.06%。

精密陶瓷板块中,公司已经具备从氮化硅粉体制备到陶瓷球制造的一体化生产 能力。公司业务稳步推进,产品已经通过了下游多家头部轴承厂商的验证,部分已 开始小批量供货;公司陶瓷球在新能源领域的应用也越来越广泛,部分产品在加速验 证过程中,为应对下游应用领域的不断拓展,公司正在积极扩充产能。另外,公司在 氮化铝粉体市场相继取得突破,氮化铝陶瓷基板产线也已经建设完成并批量供货,有望实现销售的快速增长。伴随着全球光纤通讯网络的建设持续推进,公司子公司深圳 爱尔创新材料生产的陶瓷套筒、陶瓷插芯等结构件的产销量较上年同期稳定增长。 2022 年上半年,公司精密陶瓷板块实现营业收入 9,678.07 万元,同比增长 28.74%。 电子材料板块中,公司作为国内 MLCC 介质材料的龙头生产商,凭借多年的技术 积累和沉淀,迅速完成了车规级产品的技术研发和产业化,实现了从消费电子、通讯 到车规所有类型的基础粉和配方粉的全覆盖。同时,公司利用募集资金迅速推进车规 级产品的产能布局,未来随着车规级产品销售占比的不断增加,相关业务有望继续保 持稳定增长趋势。公司利用水热、纳米和调色等核心技术全面配合并持续满足各大客 户的需求,智能手表陶瓷外壳需求持续增加,智能手机陶瓷后盖产品也在不断验证中。 公司借助多年来在 MLCC 行业创造的品牌影响力积累的优质客户资源,加速电子浆料 在各大 MLCC 客户端的验证进程。另外,公司光伏浆料业务也在紧跟行业发展步伐, 双面 PERC 铝浆陆续取得行业内各厂家的认可。

催化材料板块中,公司重点拓展尾气处理的前装市场和,持续推进与下游主机厂 和整车厂的配合工作,与 OEM 客户配合取得了越来越多的公告,商用车、乘用车、非 道路机械和船机等应用领域实现了快速突破。公司生产的铈锆固溶体和改性氧化铝等 产品,作为三元净化器涂覆的重要原材料,越来越受到市场的关注和肯定。公司产品 现已通过世界头部客户严格的质量体系审核,成功进入其供应商体系名录,供货量快 速增长。生物医疗材料板块中,公司拥有纳米级复合氧化锆粉体、氧化锆瓷块、玻璃 陶瓷、树脂基陶瓷、数字化解决方案等系列牙科产品,具备从原料端持续优化产品的 竞争优势。其他材料板块中,公司子公司国瓷康立泰现已位居国内墨水行业的领先地 位,公司在国内各陶瓷主产区均设有专门的办事处、配备业务与技术人员,在海外地 区实行本土化管理,使得公司的市场规模和占有率不断扩大。

新能源材料板块中,公司基于核心技术生产的氧化铝和勃姆石材料,具有高纯、 超细、单分散性好、磁性物质含量极低等特点,可以广泛应用于锂电池电芯隔膜和极 片涂覆。公司作为行业的领先企业,目前已经覆盖国内外大多数主流的锂电池生产厂 商和锂电池湿法隔膜厂商,积累了丰富的客户资源,也树立了良好的品牌知名度。为 应对旺盛的市场需求,公司也加快了相关募投项目的投产进度,截至 2022 年 6 月, 公司已经完成 1.25 万吨勃姆石产线建设并正式投产,预计年底可以完成 2.5 万吨年 产能项目的建设,三年内根据市场情况计划将勃姆石年产能逐步扩产至 10 万吨;高 纯超细氧化铝已经完成 1 万吨产能的建设,三年内年产能逐步扩充至 3 万吨。

收购赛创电气,加大布局陶瓷基板业务。2022 年 10 月 26 日发布公告宣布以 3.98 亿元收购赛创电气。根据公告内容显示,赛创电气是一家专业从事功率半导体 覆铜陶瓷载板(薄膜金属化、DPC、DBC 和 AMB)的集研发、制造、销售于一体的先 进制造业公司,主要产品为在陶瓷基片上进行金属化制程的陶瓷基板。半导体陶瓷覆 铜板在储能、光通信、电网、工业激光、IGBT、传感器、封装基板等方面均有广泛应 用。 赛创电气主要产品为 LED 陶瓷封装基板、车用传感器陶瓷基板、车载雷达陶瓷 基板、功率激光热沉、半导体制冷器陶瓷基板等。目标公司联合设备厂商开发了激光 加工、陶瓷表面处理、磁控溅射设备、垂直脉冲填孔电镀等设备,实现了 DPC 陶瓷基板产品的规模化与标准化生产。赛创电气未来还会研发氮化硅基陶瓷基板、多层陶 瓷基板,并开发 AMB 和 DBC 工艺,进一步拓展新能源汽车、航空航天、半导体等新 兴产业领域应用。 赛创电气致力于成为半导体陶瓷载板行业领军企业,打破日本京 瓷、日本丸和在高端陶瓷基板的垄断地位,推进国内陶瓷基板产业链进口替代,以自 有核心技术解决“卡脖子”问题,实现产业链的国产自主可控。 收购完成后国瓷材料将形成从粉体到基板一体化全产业链布局。国瓷材料在陶 瓷粉体和陶瓷基片环节已具备全面自制能力,双方合作将有助于公司向下游陶瓷基板 延伸,完成从粉体、基片到基板的产业链布局,提升产业链各环节产品技术、质量和 技术迭代能力,产业链垂直一体化和国产化也将加速国瓷材料新产品的开发和产业 化。国瓷材料将借助氮化铝、氮化硅、高端氧化铝粉体、基片的研发能力和目标公司 陶瓷基板生产能力,打造陶瓷基板产业平台。

4.3.三环集团

三环集团主要从事电子元件及其基础材料的研发、生产和销售,主要包括通信部 件、半导体部件、电子元件及材料、新材料等的生产和研发,公司产品主要应用于电 子、通信、消费类电子产品、工业用电子设备和新能源等领域。2022 年上半年,公 司实现营业收入 289,368.23 万元,比上年同期增长 0.62%;公司归母净利润 93,929.36 万元,同比减少 12.94%。

公司成立于 1970 年,2014 年在深交所上市。公司具有 50 多年电子陶瓷生产经 验,主导产品从最初的单一电阻发展成为目前以通信部件、电子元件及材料、半导体 部件、陶瓷燃料电池部件等产品为主的多元化产品结构,其中光纤连接器陶瓷插芯、 氧化铝陶瓷基板、电阻器用陶瓷基体等产销量均居全球前列。

(本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)

精选报告来源:【未来智库】。「链接」