在氧化钇含量为8%(摩尔分数)的氧化锆中加入单斜氧化锆, 1600°C常压烧结,制得不同含量的氧化钇稳定氧化锆。研究了不同含量的氧化钇对氧化锆陶瓷性能的影响,并对相组成及显微结构进行了分析。当氧化钇的摩尔分数为3%时,材料的相对密度抗弯强度、硬度等综合力学性能同时达到最大值。超过这个临界点,材料力学性能又会逐渐下降。

氧化锆是陶瓷材料中应用比较广泛的-种,它有3种结构不同的相,即单斜相、四方相和立方相,不同的相含量可以对氧化锆陶瓷材料的性能产生较大的影响。目前,常见的多为钇稳定的氧化锆材料。其中以3Y-TZP( 3%(摩尔分数) Y2O3)材料的力学性能最佳,它也是目前最常用的一类氧化锆陶瓷材料,在不同的行业有着广阔的应用前景,如化工、机械等。不同方法制得的3Y-TZP性能差别较大。为了得到较高力学性能的氧化锆陶瓷材料,可以采用控制烧结温度、掺.杂等。加入添加剂也可以在一定程度上改变材料的晶粒尺寸、相组成等。晶粒尺寸和相组成对陶瓷材料的物理性能会产生显著的影响,所以研究晶粒形貌及相组成对陶瓷材料的影响,对探讨整体提高氧化锆材料的性能有着重要的意义。

本实验在低原料成本的基础上,通过改变m-ZrOr加入量的方法得到了高抗弯强度、高硬度、高断裂韧性的氧化锆陶瓷。配制了不同含量的钇稳定氧化锆,研究了不同含量氧化钇稳定剂对氧化锆材料性能的影响,当氧化钇含量为3%(摩尔分数)时氧化锆陶瓷的综合力学性能达到最佳,同时得到了氧化锆陶瓷不同性能随氧化钇含量的变化曲线。

1 实验

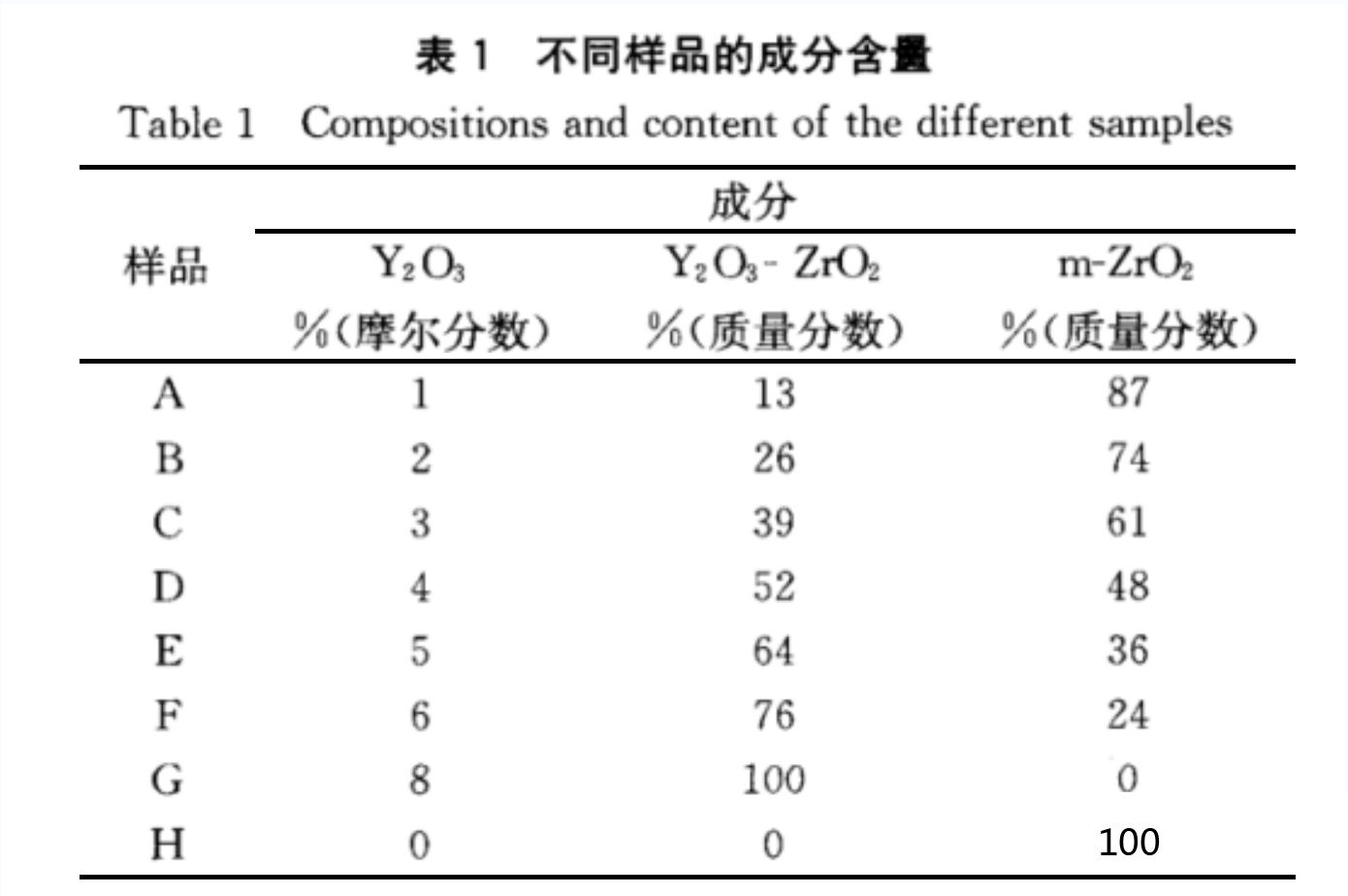

以氧化钇含量为8%(摩尔分数)的氧化锆(Y2O3 -ZrO2,纯度为99.8%)为基料,向其中添人单斜氧化锆(m-ZrO2)。钇稳定锆粉经激光粒度分析平均粒度为3. 979μm,单斜氧化锆的平均粒度为5. 78μm,其中含有少量杂质。通过加入不同质量分数mZrOq配制不同含量钇稳定剂氧化锆原料(见表1)。原料用高纯的氧化锆球湿磨20min,放在电热鼓风干燥箱中烘干。为了提高混合效率,球磨过程中添加一定的去离子水作为球磨介质。过筛后的粉料在干粉压片机中以40MPa压片,在1600℃进行常压烧结,最高温度保温2h后自然冷却至室温。

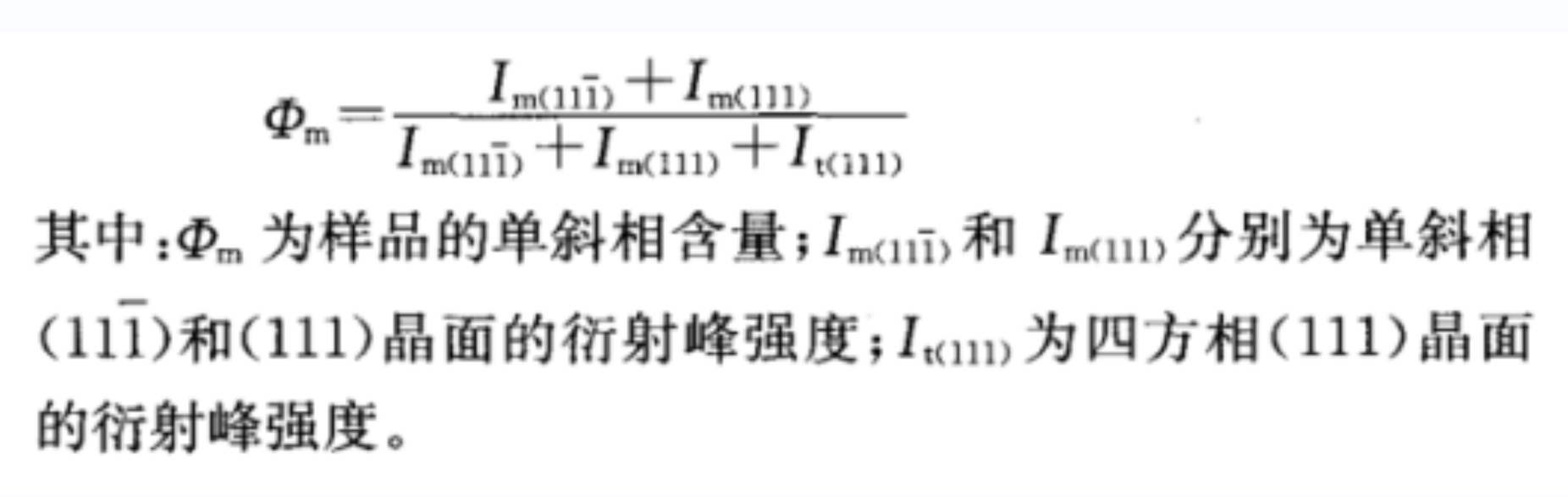

根据体积密度、视密度,用Archimedes法计算出试样的相对密度。将试样加工成3mm X 4mmX尽量长(大于35mm)的试条,然后在德国Zwick/RoellZ030型多功能试验机上用三点弯曲法测定材料的强度。跨距选为30mm,加载速度为0. 5mm/min。每组试样均测5个值,试样强度取平均值。将试样单面抛光成镜面后使用HVS-50型数显维氏硬度仪测定试样的硬度。加载力为294. 12N, 加载时间15s。每组试样测7个值,试样硬度取平均值。将表面抛光好并进行热腐蚀后的试样用日本JSM-6700FA型电镜(SEM)观察其微观形貌。再将每组试样研磨成粉,过筛,用X射线衍射仪(XRD)分析其相组成。衍射角度范围是10~80°。根据单斜峰(111)和(111)的相对强度计算试样四方相含量(即单斜相含量) ,确定各相含量:

2、结果与讨论

2.1钇含量对相对密度的影响

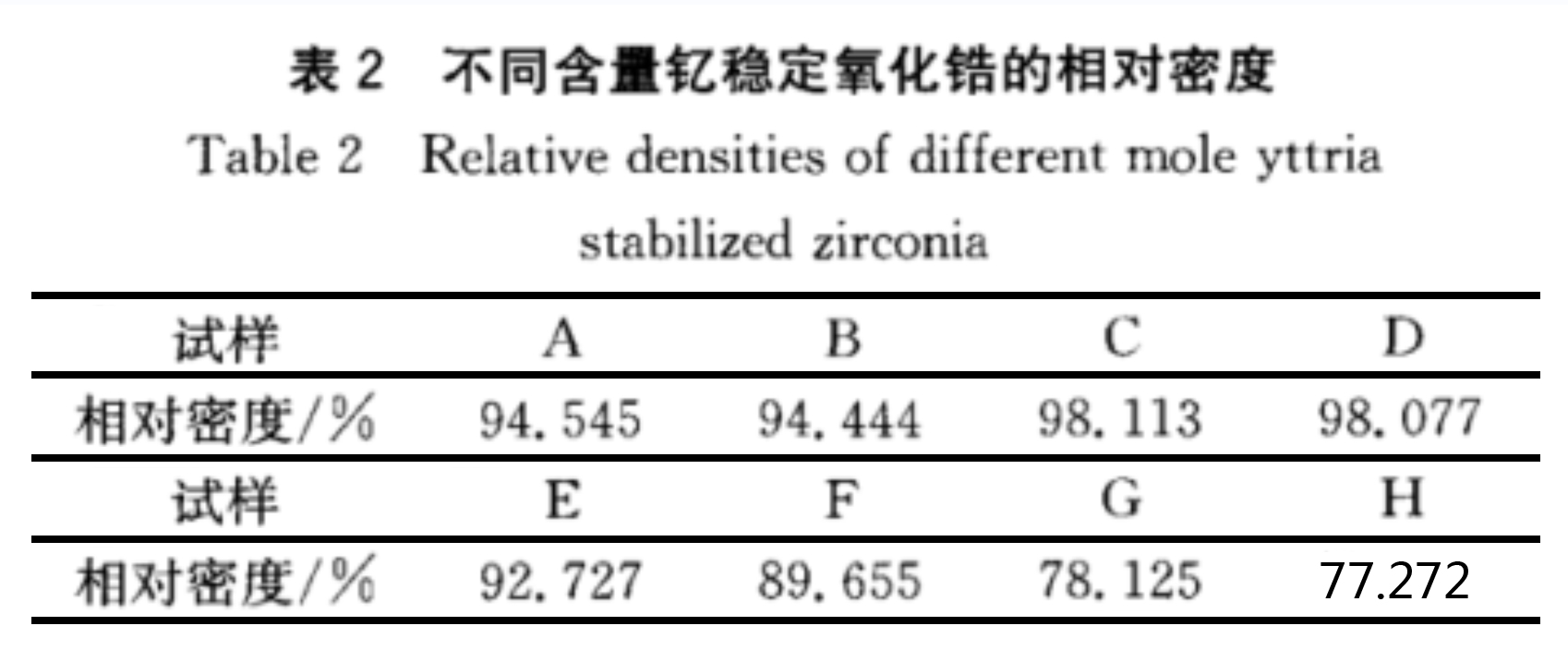

表2为加入m-ZrO2后不同含量钇稳定氧化锆样品于1600°烧结2h后的相对密度。为了便于比较,表2中还列出了未添加m-ZrO2试样烧结后的相对密度。

从表2可知,样品最大致密化所对应的氧化钇的摩尔分数是3%,相对密度达到98. 113%。在临界点之前,随着氧化钇含量的增加,样品的致密度逐渐增大,临界点之后又逐渐降低。显然氧化钇摩尔分数为3%的烧结体的相对密度均大于其它各组的相对密度,说明Y2O3可促进烧结中氧化锆的致密化。这是因为Y3+的半径(1.06A)比Zr4+的半径(0.87A)大,当Y2O3与ZrO2形成置换固溶体时使ZrO2主晶相晶格畸变,缺陷增加,便于结构基元移动而促进烧结,从而获得较高的致密度。而当氧化钇含量超过临界值后, Y2O3在氧化锆基体中的作用减弱,过多的Y2O3又阻碍了氧化锆烧结过程中的结晶,因而相对密度逐渐下降。另外,X射线光电子能谱(XPS)分析表明,Y3+偏聚在晶界处,它将强烈阻碍晶界的运动,可防止或推迟气孔与晶界分离现象发生,从而使致密化过程在烧结后期得以继续进行。而当氧化钇含量为3%(摩尔分数)时,这种作用得到了最大的发挥,因此,在3%(摩尔分数)附近,氧化锆陶瓷材料的致密度达到最大。

2.2氧化钇含量对氧化锆陶瓷力学性能的影响

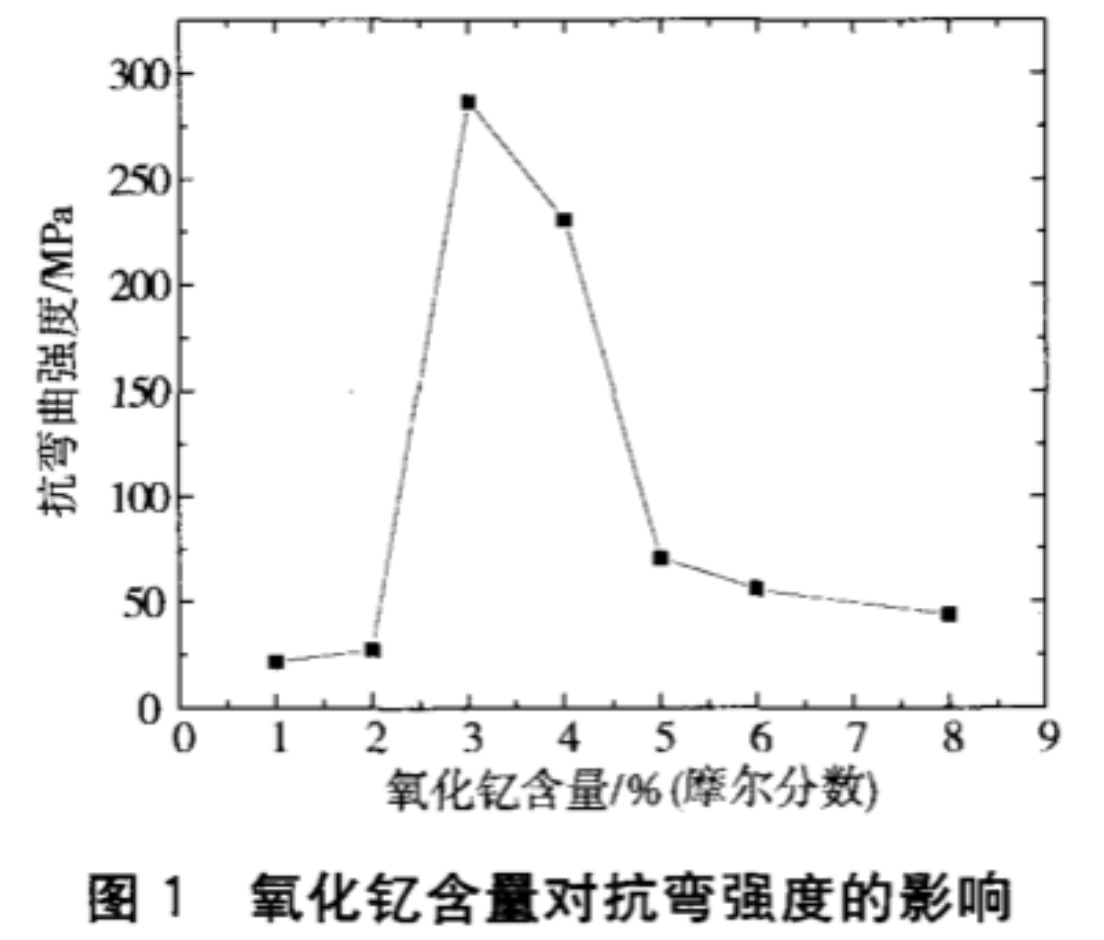

图1是不同含量氧化钇稳定氧化锆的抗弯强度与氧化钇摩尔分数的关系曲线。从图1可看出,随氧化钇摩尔分数的增加,氧化锆陶瓷的抗弯曲强度迅速增大,在氧化钇含量为3%(摩尔分数)处获得最大强度值,再增加氧化钇含量,强度值不再增大,转而逐步减小。由于氧化锆陶瓷材料中不加稳定剂,在1120°C左右将发生四方相与单斜相的可逆相变。添加一定数量的氧化钇稳定剂,由于Y3+与Zr4+半径相近,Y3+在高温下进入ZrO2晶格取代Zr4+,形成置换式固溶体,这将大大降低ZrO2中t→m相变的温度 ,使四方相在较低的温度,甚至室温得以保留,这可以提高氧化锆陶瓷的韧性及强度。同时氧化锆在烧结过程中,温度逐渐升高,致使氧化锆陶瓷受到外界热应力,基体产生微裂纹,而在裂纹尖端附近产生张应力,松弛了四方相氧化锆所受的压应力,微裂纹表面的一层四方相转变为单斜相,由于相变而产生3%~5%体积膨胀和剪切应变均导致压应力,这不仅抵消了外力所造成的张应力,而且阻止了进一步相变。这样只有施加更大的外力才能使相变继续进行,裂纹继续延伸,形成新的自由表面,直至断裂,这也提高了材料的断裂韧性和强度从图1还可看出,抗弯强度变化曲线基本与相对密度的变化曲线一致,这也反映出致密度是影响氧化锆陶瓷抗弯强度的主要因素,而四方相至单斜相的马氏体相变则主要提高氧化锆陶瓷的断裂韧性,对强度影响较小。

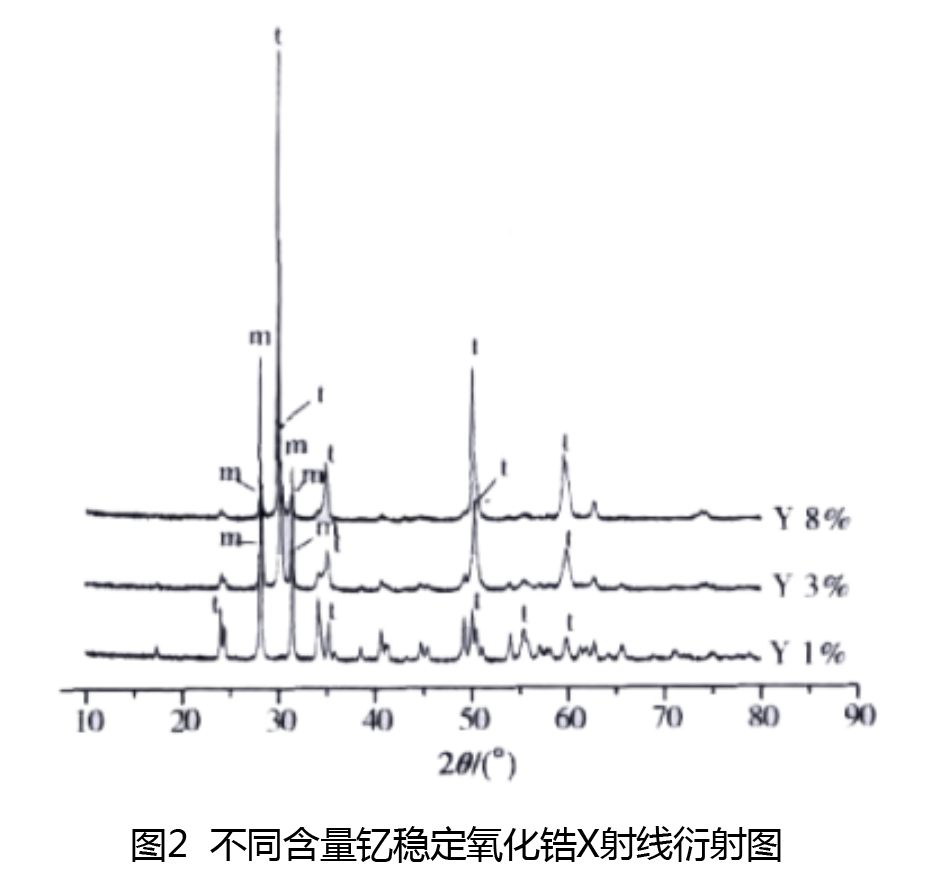

图2显示了不同氧化钇含量的氧化锆的相组成。当钇摩尔分数为1%时X射线衍射显示氧化锆材料中绝大部分是单斜相,四方相只占很少的一部分;当钇摩尔分数为3%时氧化锆材料中已产生较多的四方相;当钇摩尔分数为8%时氧化锆材料的晶相组成同时包括四方相、单斜相、立方相3种,四方相较多,单斜相较少,立方相有一部分。四方相的存在可在一定程度上提高氧化锆陶瓷的强度,而单斜相的存在会降低材料的强度。所以,当钇摩尔分数大于3%后,四方相减少,造成强度下降,氧化钇含量影响四方氧化锆的含量及稳定性,当氧化钇的含量较多时生成-部分立方相氧化锆,四方相氧化锆的含量降低,强度也有所降低。

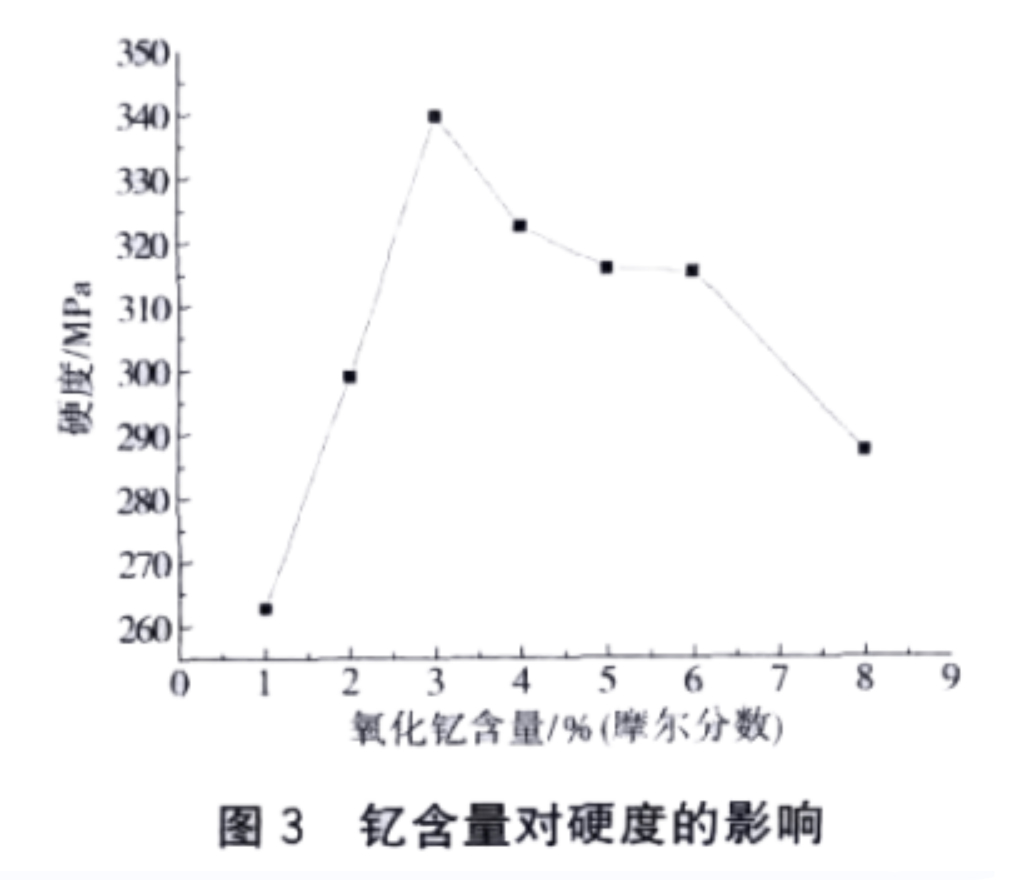

图3显示了氧化锆陶瓷的硬度与氧化钇含量之间的变化关系。随着钇摩尔分数的增加,氧化锆陶瓷材料的硬度增大,在3%处材料的硬度达到最大值,之后随钇含量增加,氧化锆的硬度逐渐降低。氧化锆陶瓷材料的硬度与材料本身的平均晶粒尺寸、晶相成分、相对密度有着非常密切的关系。通常情况下,晶粒尺寸越细小,四方相多,单斜相少,相对密度高,则材料会具有较高的硬度。氧化锆陶瓷的硬度变化曲线与相对密度的变化曲线近似,这反映出了硬度在-定程度上受相对密度的影响。材料的致密度越高,其硬度相对也就越高。X射线衍射分析结果也显示当钇的摩尔分数为3%时,氧化锆材料中的四方相含量较多,这对提高材料的硬度也起着有益的作用。

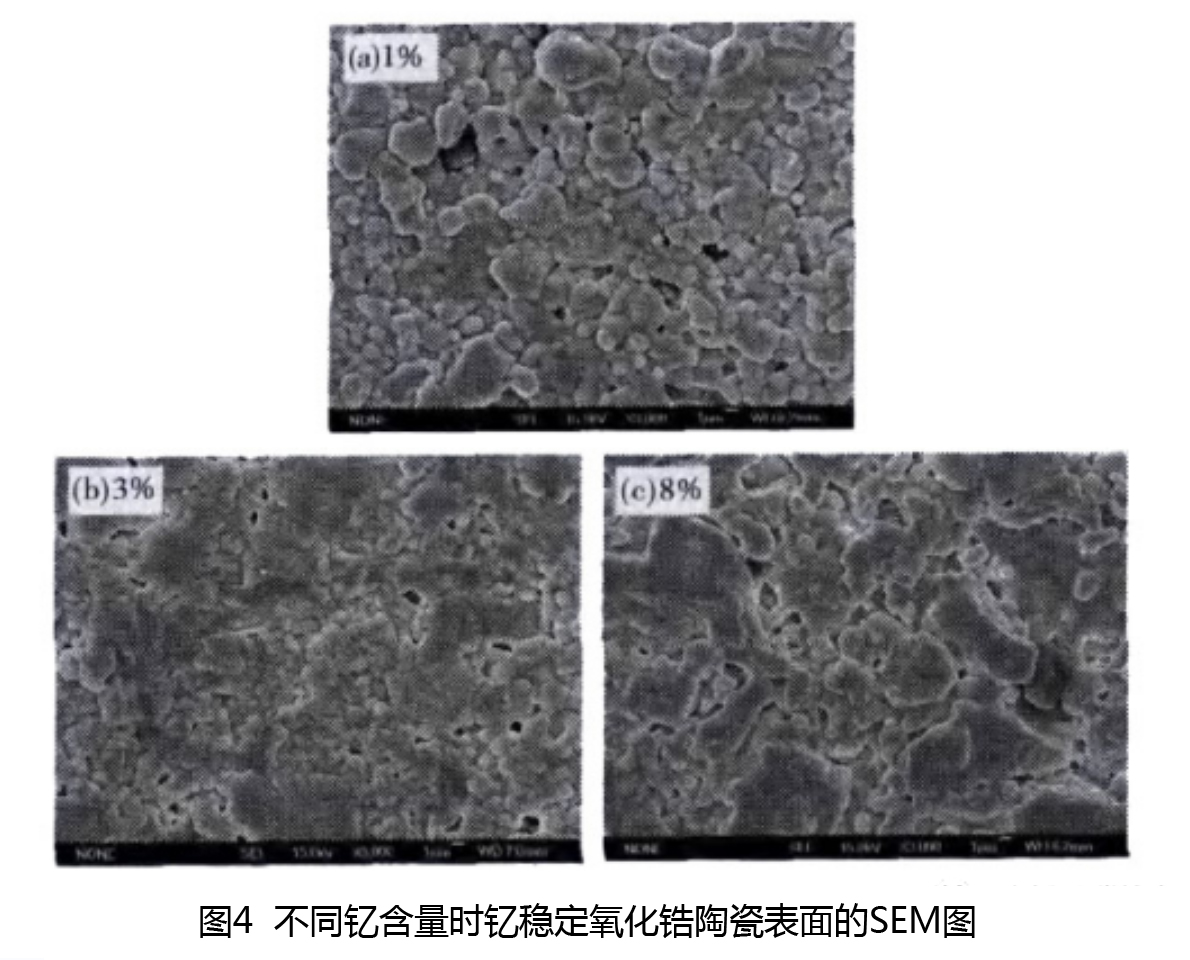

从图4可以看出,钇含量为3%(摩尔分数)时钇稳定氧化锆的颗粒尺寸最小,并且氧化锆具有较高的致密度。当钇的摩尔分数为3%时,氧化锆的微观结构出现了一定量的细长晶体,在细小的氧化锆颗粒与块体之间长晶体起凝固桥连作用,这使得氧化锆材料结合更为紧密,获得了较高的结合力,这也是钇含量在3%时陶瓷出现较高硬度的原因。

3结论

(1)通过添加单斜氧化锆,改变Y2O3在氧化锆陶瓷材料中的摩尔分数,在较低的原料成本下同时提高了含氧化钇氧化锆陶瓷的综合力学性能,使抗弯曲强度、硬度、密度等性能有了整体的提升,为氧化锆陶瓷的工业化生产提供了条件。由分析可知,Y2O3与ZrO2形成了置换固溶体。Y3+ 偏聚在晶界处,在阻碍晶界运动的同时促进了致密化,当钇含量为3%(摩尔分数)时,氧化锆陶瓷材料的相对密度达到最大值。

(2)氧化锆陶瓷中的四方相存在马氏体相变,相变增韧提高了氧化锆的断裂韧性和抗弯曲强度。但抗弯曲强度更多受相对密度的影响,当钇含量为3%(摩尔分数)时,氧化锆陶瓷获得了最大的相对密度,同时也获得了最高抗弯曲强度。

(3)同样当Y2O3的含量为3% (摩尔分数)时,氧化锆陶瓷的硬度达到了最大值。微观的细晶强化、较多的四方相含量、较大的相对密度均是在3%(摩尔分数)处获得高硬度的因素。