猜你喜欢

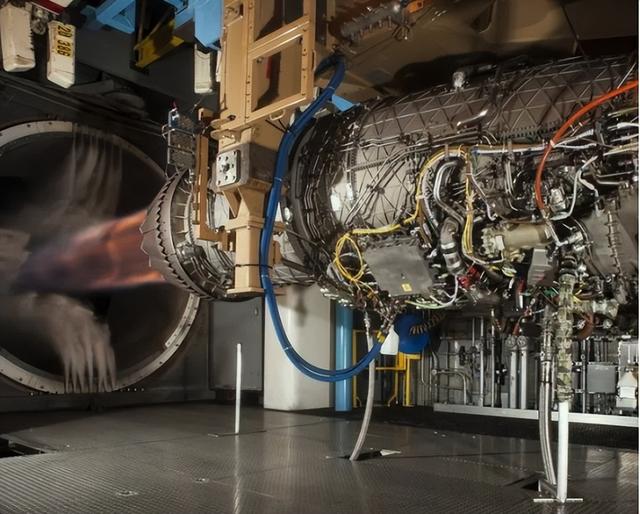

飞机在高空中高速飞行和降落过程中,需要承受上百摄氏度的温差,这对于密封件来说是个巨大的考验。硅橡胶具有优异的耐高低温性能和耐候性能,被广泛应用于航空航天领域。针对起落架舱门的密封件,用硅橡胶作为基体胶,保证其耐高低温性能,通过配方优化,制备高撕裂强度硅橡胶,同时结合有限元对制备的高撕裂硅橡胶进行寿命预测。

为了制备出性能稳定的制品,首先对生胶性的分子量及分子量分布、生胶的耐寒性、热稳定性进行表征,以期能对建立完善的硅橡胶生胶表征体系,对制备出性能稳定的硅橡胶制品提供技术支撑。

一、实践出真知

一、实践出真知在制备高撕裂强度硅橡胶过程中,研究了乙烯基含量0.08%和0.22%硅橡胶并用比对硅橡胶性能的影响,发现随着并用胶中乙烯基含量增大,硅橡胶的t90呈减小趋势,硫化胶的交联密度增大,拉伸强度和断裂伸长率逐渐降低,撕裂强度呈降低趋势。

此外通过正交实验设计,研究了硫化剂DBPMH、白炭黑、含氢硅油三个因素及其水平数对硅橡胶力学性能的影响,发现含氢硅油对硅橡胶撕裂强度影响最大。

在此基础上,通过选用乙烯基含量为0.04%、0.05%和0.08%的生胶,并分别添加3 phr含氢硅油,发现含氢硅油可以显著提高硅橡胶的撕裂强度,乙烯基含量0.08%的硅橡胶,撕裂强度达到了45 kN/m。

同时含氢硅油可以提高硫化胶的硬度、撕裂强度和断裂伸长率,但是硫化胶的拉伸强度降低。最后选用乙烯基含量0.08%的硅橡胶,研究含氢硅油用量对硅橡胶性能的影响,发现加入1.5 phr含氢硅油的G2胶料综合性能最好,拉伸强度可达10.41 MPa,断裂伸长率为496%,撕裂强度达到了49 kN/m,同时有较好的耐低温性能。

基于橡胶材料疲劳裂纹扩展理论,对制备出的高撕裂强度硅橡胶进行疲劳寿命预测,发现G2的疲劳寿命最大,达到了643.4万次,是制备出的高撕裂强度硅橡胶中抗疲劳裂纹扩展最为优异的。

自1944年以来,道康宁公司(Dow Corning Corporation)和美国通用电力公司首次工业化生产有机氯硅烷后,硅橡胶开始蓬勃发展。1948年气相法白炭黑的成功研制,这为以后硅橡胶的应用奠定基础。1950年开始人们将乙烯基引入橡胶材料,这开启了硅橡胶的抗拉强度的发展历程。

1960年,Fischer, Chaffee和Flegel等人从研究和开发新材料角度,将苯基甲基硅氧烷和二苯基硅氧烷作为基体,制备抗辐射弹性体。他们发现,引入苯基后,聚硅氧烷的抗辐射性能大大增强,这为以后抗辐射硅橡胶指明了发展方向。

Dow Corning公司于1956年开发出商用氟硅橡胶,直到1987年另外两家能够商业化生产氟硅橡胶的企业才出现,他们分别是通用电气公司和日本的新越。1977年,道康宁公司通过引入硅橡胶复合系统(SCS),在硅橡胶领域取得了重大进展。

SCS包括了一种新的市场营销和技术进步,使基础生产商、制造商和最终用户受益。基础生产者受益于规模经济,从而降低了材料成本,加快了交货速度。它为制造商提供了复合的灵活性,使他能够通过混合基础材料和使用各种添加剂和改性剂开发出专有的硅树脂弹性体。

此外还有一些新型的补强填料正在被开发出来,这都会极大地促进硅橡胶行业的发展。 现如今有机硅行业的产品发展速度较快,种类也较为繁多,可大致分为硅油 及其衍生物、硅橡胶、官能有机硅烷、硅树脂四类。

我国对硅橡胶的命名方法通常是用英文字母和数字的组合来进行的,通常以字母来表示硅橡胶的具体成分,字母后面的第一位数字则代表硅橡胶的硫化温度。

小结

小结这种性能上的巨大差距并不是偶然的,我国航空航天工业虽然发展速度较快,且很多技术都走在世界前列,但是碍于起步较晚,对于一些基础的材料,还没有建立完整的工业供应体系以及相应的产品考核标准,像此类特种密封件一直都是依赖进口,但这并不是长久之道。

在此背景下,本文主要通过调整硅橡胶配方,制备高撕裂强度硅橡胶,同时运用本课题组搭建的裂纹扩展测试平台并结合有限元来预测其疲劳寿命,来多维度评价制备的高撕裂强度硅橡胶的抗疲劳性能。