猜你喜欢

摘要

由于粉末冶金过程中存在的内部缺陷,使得气孔缺陷仍然是钼及其合金熔焊的一个具有挑战性的问题。研究纳米结构高强度钼(NS-Mo)合金端塞和包壳管的光纤激光焊接,重点研究了焊接热输入的作用。采用计算机断层扫描(CT)和扫描电镜(SEM)观察了焊接接头气孔缺陷的分布和形貌。

初步结果表明,低热输入条件下激光焊接NS-Mo可显著减少熔合区的气孔缺陷。计算机断层扫描(CT)结果表明,当焊接热输入从3600 J/cm(即1200 W, 0.2 m/min)下降到250 J/cm(即2500 W, 6 m/min)时,NS-Mo接头的孔隙率从10.7%下降到2.1%。在高热输入条件下,小孔的不稳定性、气泡在熔池中的膨胀和合并是气孔缺陷的主要原因,其中小孔的不稳定性起主导作用。多孔缺陷的产生是由于粉末冶金贱金属(BM)释放的气泡没有足够的时间溢出和逸出而产生的。

1.介绍

由于其熔点高,力学性能优良,中子吸收截面低。纳米结构高强度钼合金(NS-Mo)被选为下一代耐事故燃料(ATF)的候选材料之一,以避免2011年发生在福岛核电站的事故。纳米稀土氧化物对NS-Mo合金进行了强化处理,室温拉伸伸长率约为40%,强度约为700 MPa。要想在各种结构中得到广泛应用,必须发展高质量、可靠的焊接技术。新型钼合金NS-Mo的出现及其广阔的应用前景引发了钼合金焊接技术的研究热潮。

钼合金的焊接方法包括钎焊,电阻焊,摩擦搅拌焊,氩弧焊等。钎焊产生的焊缝高温性能较差,不能满足包壳管的高温使用要求。发现钼铼合金在电导率高、高温强度好导致焊接接头质量差的原因是钼的高导电性和良好的高温强度导致焊接接头产生电极粘接和金属熔液析出。

搅拌摩擦焊不能用于生产小型薄壁部件。氩弧焊是一种灵活可靠的金属材料连接技术,但采用此方式连接Mo合金会产生晶粒粗大、软化脆化严重、气孔缺陷等缺陷。

加入钛锆钼(TZM)合金采用钨极惰性气体(TIG)电弧焊。他们得出的结论是,熔合区(FZ)的微观组织为粗柱状晶粒,导致接头强度降低,降低幅度高达母材金属(BM)的37%。x射线检查结果显示,FZ中出现了明显的孔隙。考虑到Mo的高熔点和明显的晶粒粗化趋势,激光焊接技术具有高能量密度的优点,可能是一种可行的Mo合金熔焊方法。研究了NS-Mo合金端塞和包壳管的光纤激光焊接工艺。研究发现,热输入是影响NS-Mo激光焊接接头质量的关键因素。热输入在氧分离中的作用有待进一步研究。特别是热输入与气孔缺陷之间的关系一直被忽略,仍有待进一步研究。大的焊接热输入增强了熔融池中气泡的浮选和去除,从而减少了孔隙缺陷。

然而,一些研究表明,使用大的热输入不能保证减少粉末冶金制备的Mo合金焊缝中的气孔缺陷。采用电子束焊接技术焊接厚度为2 mm的TZM合金时,在大热输入时发现了严重的气孔缺陷,而在低热输入时则在FZ区发现了抑制气孔的缺陷。

钼合金一般采用粉末冶金法制备。粉末冶金件烧结后期,细小的残留气孔无法消除(即使烧结时间很长),这使得Mo融合接头的孔隙生成机制更加复杂。

因此,研究不同热输入条件下焊缝气孔形成机理及析出相分布对接头力学性能的影响具有重要意义。

本文对NS-Mo合金端塞和包壳管进行了光纤激光焊接,重点研究了焊接热输入的作用。采用粉末冶金和热轧法制备了核用NS-Mo合金包壳管和端塞。研究了在不同热输入(3600 J/cm和250 J/cm)条件下激光焊接制备的NS-Mo合金熔覆管与端塞接头的焊缝形貌和气孔缺陷。

2. 材料和方法

实验材料NS-Mo由Mo金属基体和0.5 wt%的La2O3纳米颗粒组成。微孔是粉末冶金材料不可避免的问题,如图1所示。

热轧粉末冶金NS-Mo合金的截面组织

NS-Mo包壳管和端塞的几何形状如图2a所示。焊接前,对NS-Mo制作的包壳管和端塞进行抛光,丙酮清洗,组装。为避免熔覆管端部与端塞肩部之间的间隙造成的测量误差,特别是在孔隙率测量方面的影响,在焊接试验中对熔覆管与端塞搭接区进行激光照射,如图2b所示。焊接实验采用IPG YLS-4000光纤激光器,如图3所示,最大输出功率为4 kW,焦斑直径为0.2 mm。焊接前,以电阻丝为热源,将试样预热到450℃左右。焊接时固定激光头,同时旋转试样。采用氩气作为保护气体。表1为本研究的焊接参数。

图3(a)光纤激光焊接系统;(b)本研究使用的工具和预热装置。

图4沿管周长位置示意图:(a)焊接后示意图;(b)沿圆周角分布示意图。

图7 在:(a)热输入250 J/cm下产生的NS-Mo合金接头气孔缺陷的CT测试结果;(b)热输入3600 J/cm。

图9 在:(a,b)热输入250 J/cm条件下产生的NS-Mo合金激光焊接接头典型气孔尺寸和形状;(c、d)热输入3600 J/cm。

图12 高热输入激光焊接气泡合并原理图。(a)气泡有可能粘附和保留;(b,c)经过糊状区域的气泡很可能发生碰撞合并。

图13在接头2中观察到具有双曲率轮廓的大尺寸孔隙。

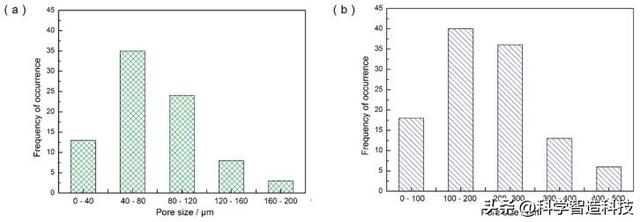

计算机断层扫描(CT)测试结果表明,焊接热输入对NS-Mo熔焊接头气孔缺陷的数量和尺寸有显著影响。从图7可以看出,热量输入越大,气孔缺陷越多,气孔尺寸越大。如图8所示,接头1有86个孔隙,孔径主要分布在40 ~ 120 μm之间,接头2有113个孔隙,孔径主要分布在100 ~ 300 μm之间。此外,由图7b和图8b可以看出接头2形成了一些直径在300 ~ 500 μm之间的大孔隙。为了客观评价NS-Mo激光焊接过程中气孔形成的概率,定义了单位体积上描述气孔缺陷的气孔率(WP),并表示为:

式中VP、V分别为焊缝内气孔总量和对应焊缝区域的总量。计算关节1和关节2的WP分别为2.1%和10.7%。SEM测试结果还表明,焊接热输入对NS-Mo接头中多孔缺陷的形状有显著影响。如图9a、b所示,焊接中的气孔缺陷。节理1在低热输入条件下产生的孔隙缺陷主要以内壁光滑的球体形式出现,主要与BM内部的微孔隙有关。当微孔释放到熔池中时,微孔在过热的大气压下呈球形气泡状膨胀。最后,在关节1中留下了许多球形孔隙。相比之下,在高热量输入下获得的接头2中出现了大量的椭圆形多孔缺陷和许多形状不规则且尺寸较大的气孔(如图9c,d所示)。

一般认为,深熔激光焊接(DPLW)过程中由于小孔稳定性差而产生不规则形状的气孔。由于激光能量在小孔壁上的分布相对均匀,所以在部分侵彻过程中很容易出现这种类型的孔,而在全侵彻过程中不太可能出现这种类型的孔。如3.1节所述,接头2在焊接过程中,由于激光能量过度集中在小孔底部,容易发生小孔塌陷。

一旦匙孔坍塌,由于熔池下部的冷却速度非常快,很可能会形成形状不规则的大孔缺陷。通过对节理2大尺寸孔隙(100 ~ 500 μm)数量的统计,发现椭圆形孔隙33个,不规则孔隙62个。接头1是在低热输入、高焊接速度下焊接的。接头1在焊接过程中,小孔的稳定性较好,在接头1中基本看不到形状不规则且尺寸较大的多孔缺陷。

3.3. 孔隙度形成分析

3.3.1.

对粉末冶金钼合金电子束焊接的多项研究表明,微孔会显著加剧焊接接头的气孔缺陷。在180 ~ 200 MPa条件下,粉末冶金材料的挤压过程中,高压气体可能滞留在材料内部的微孔中。在熔焊过程中,由于压力的突然变化,高压残留气体可能会释放到熔池中并膨胀。此外,熔池的高温会导致气泡进一步膨胀。由图1可知,BM中微孔的直径约为10 μm。高压微孔膨胀后形成直径约99 μm的大尺寸气泡。因此,控制BMs的致密性和杂质是抑制粉末冶金材料熔焊过程中多孔缺陷发生的重要措施。

3.3.2.

熔池内气泡的溢出分析对制定减少或消除多孔缺陷的有效措施具有重要意义。在实际应用中,目前控制熔焊过程中多孔缺陷的措施中,大多数都希望通过促进气泡从熔池中逸出来抑制多孔缺陷。气泡尺寸和熔池尺寸是影响气泡从熔池溢出所需时间的两个重要因素。一般情况下,气泡尺寸越大,气泡在熔池中的浮力越大,气泡的浮选速度越快,气泡从熔池中逸出所需的时间就越短。熔池深度越大,熔池底部气泡逸出所需时间越长。较长的熔池长度有利于气泡从熔池中逸出。此外,熔池内部的气泡漂浮并溢出熔池所需的时间较短,而固液界面周围的糊状区域的气泡由于受到[32]的阻碍,漂浮并溢出熔池所需的时间较长。根据Stocks公式:

其中u, ρ1, ρ2, g, R, η分别为气泡的浮动速度,Mo熔融金属的密度(9.33 kg/m3),气泡内气体的密度,重力加速度(9.8 m/s2),气泡半径,Mo熔融合金的粘度(5.0 × 10−3 Pa·s)根据公式(2),粗略估计了Mo合金激光焊接过程中气泡尺寸对气泡浮速的影响,以及焊接热输入量(即熔池尺寸)对气泡从熔池逸出所需时间的影响,分别如图10a、b所示。用熔池长度除以焊接速度可近似计算出熔池的凝固时间。根据末端位置焊缝的表面形貌可以推测,接头1和接头2焊接时熔池长度分别约为1.9 mm和2.9 mm,如图11所示。因此,在接头1和接头2焊接时,熔化的金属将分别在0.02 s和0.87 s后完全凝固。从图8可以看出,接头1焊接时,直径大于120 μm的气泡能够漂浮并从熔池溢出。接缝1中直径大于120 μm的孔缺陷数量极少,孔直径主要集中在40 ~ 120 μm之间。在接头1的焊接过程中,假设气泡的尺寸为50 μm,因此在接头1的典型凝固时间0.02 s内,气泡的浮动距离为0.24 mm。由此可见,在接缝1的焊缝下方区域分布着大量的多孔缺陷,这与图7a的结果一致。接头1中出现少量大于120 μm的多孔缺陷,可能与粉末冶金材料在180 ~ 200 MPa的挤压过程中,材料内部孔隙中保留了高压气体有关。高压残余气体被释放到熔池中,由于压力的突然变化而膨胀。此外,熔池的高温会导致气泡进一步膨胀。采用理想气体状态方程计算膨胀后的孔隙直径:

其中R1、R2分别表示体积膨胀前后的气泡半径,P1、P2 (0.1 MPa)分别表示母材中气泡体积膨胀前后的压力。其中T1和T2分别为环境温度(298 K)和熔池温度(即T2≥2895 K)。假设脑转移体的气体压力为10 MPa,微孔直径为10 μm。因此,由式(3)可以推导出高压气泡膨胀后会形成直径约99 μm的大尺寸气泡。

3.3.3.

从图10的结果可以看出,接头2焊接时,直径大于20 μm的气泡在靠近熔池后固/液界面之前都能从熔池中溢出。而孔缺陷的统计结果表明,接头2中大多数椭圆形孔缺陷的直径均达到100 ~ 300 μm。通过分析,产生这种现象的原因可能是锁孔底部产生的气泡容易粘附在固液界面附近,熔池内的气泡合并膨胀。如图12所示为激光焊接过程中熔池内气泡行为的CFD模拟结果。从图12中可以发现,匙孔底部附近形成的气泡在匙孔稳定性较差的情况下流向熔池后部。由于糊状区域的液态金属具有较大的粘度,在移动过程中,一些气泡有可能粘附并被保留在固液界面附近(图12a)。此外,其他经过糊状区域的气泡很可能与留在那里的气泡发生碰撞并合并(图12b,c)。图13为关节2观察到的典型双曲气孔轮廓。从图中可以看出,多孔缺陷很可能位于FZ/HAZ界面附近,尺寸大于300 μm。此外,孔隙的等高线根据其曲率明显可以分为两部分。靠近BM处的等高线曲率较大,远离BM处的等高线曲率较小。通过分析,黏附在糊状物中的气泡与其他气泡碰撞合并后,黏附气泡的尺寸会增大,而等高线远离固体区域的曲率会减小。

由于在固相区附近冷却速度快,轮廓曲率难以改变,最终在关节2形成了双曲轮廓孔,如图13所示。另外,图13中靠近结区的黑色细长形貌是包壳管与端塞之间的间隙。

4. 结论 Conclusions(1)在较低的热输入条件下激光焊接NS-Mo合金,飞溅较少,焊缝表面光滑。相比之下,对于高热输入的样品,观察到大量的溅射。(2)当焊接热输入从3600 J/cm下降到250 J/cm时,NS-Mo接头的孔隙率从10.7%下降到2.1%。(3)高焊接热输入下形成的不规则多孔主要与小孔的不稳定性有关,而低焊接热输入下形成的球形缺陷则是由于气泡的释放。

建议采用低热输入和高焊接速度相结合的方法进行钼合金光纤激光焊接,并严格控制待焊粉末冶金母材的致密性和纯度。

注:文中观点仅供分享交流,不代表本公众号立场,转载请注明出处,如涉及版权等问题,请您告知,我们将及时处理!