猜你喜欢

(报告出品方/作者:中信建投证券,朱玥、张亦弛、马天一)

一、我们的讨论起点是什么1、固态电池,入局者众

固态电池(指固态锂电,下同)的研究和产业化事实上已经经过了数十年。行业先行者丰田在 2008 年开始 研究固态电池,并对固态电池车辆表示了兴趣。

丰田最早的固态电池原型车要追溯到 2010 年。2020 年,虽然其固态电池概念车进行了更新,但具体技术 参数、技术成熟度、可量产性以及成本均未知,和丰田燃料电池车 Mirai 系列(已经有了逾万辆销量,公开披 露的技术参数较详尽)反差较大。

除丰田外,法国博洛雷公司的电动汽车“Bluecar”配备了其子公司 Batscap 生产的 30kwh 金属锂聚合物电 池(LMP)。该电池采用 Li-PEO-LFP 材料体系。可以认为,博洛雷是固态电池商业化车用的先驱。

而如果从 2021 年初蔚来 ET7“150 度电”混合固液电池包吸引我国二级市场注意以来,已有多家电池企业 /创业公司不同程度地进行了固态电池领域信息发布。

2、究竟什么是固态电池

“固态电池”涵盖了一系列宽泛的概念(以电池内部的液相占比大致区分):准固态电池、半固态电池、固 态电池和全固态电池等。在较为严格的语境下,固态电池的内部完全没有液相存在,即无机物或有机高分子固 体作为电池的电解质;在稍微宽松的语境下,固态电池的内部没有“流动的液体组分”但可以含有一部分残留液 体而形成果冻状的凝胶;语境继续宽松,有固体电解质存在的电池一定程度上也可以称为“固态电池”。和电解 液对应,固态电池的电解质是固体电解质(亦称固态电解质)。

作为一种电解质,固体电解质和电解液一样,都应考虑离子导通(对锂离子电解质而言其离子电导率由锂 离子迁移率、锂离子迁移数和活性锂离子浓度三者共同决定)、电子绝缘、和电极的物理接触良好、抗正极氧化、抗负极还原(对高能量密度电池来说对锂金属的稳定性非常重要)、电化学稳定、热稳定、空气稳定、机械稳定、 各个指标的对应温度特性好等性能需求,以及综合成本低廉的规模推广需求。

聚硅氧烷(PS)相比于聚氧化乙烯,具有更佳的热稳定性、更柔顺的链段(由硅-氧-硅键决定)、更低的玻 璃化转变温度和更强的抗正极氧化性。但是其本征极性弱,使得溶解锂盐的能力较差,影响锂离子电导;大规 模制造的难度也较高。对聚硅氧烷进行接枝、嵌段(比如和聚氧化乙烯嵌段)等改性后,其室温离子电导率也 可以达到 10E-4 S/cm 量级。 聚碳酸酯(PC)含有强极性碳酸酯基团,介电常数较高(所以当前的电解液溶剂体系也是碳酸酯体系,链段柔顺性较好,室温电导 率在 10E-5 S/cm 到 10E-4 S/cm 量级。但是其抗正极氧化性一般,与锂金属接触的化学稳定性也一般,大规模制 造的难度也较高。 聚偏氟乙烯(PVDF)除了作为锂电池电极材料的粘结剂外,也可以作为聚合物固体电解质基体。此类材料 及其共聚物(PVDF、PVDF-HFP)的介电常数高、化学稳定性好但离子电导率一般,而且其结晶度高、质硬需 要有效增塑,对锂金属的界面稳定性也需要改进。

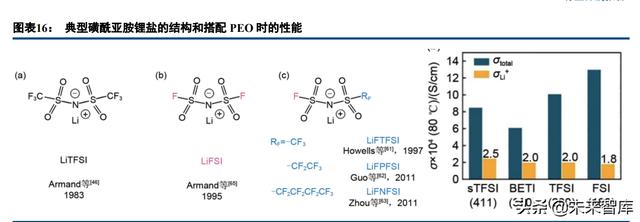

其他聚合物固体电解质基体,如聚丙烯腈(PAN)、聚甲基丙烯酸甲酯(PMMA)等也在研究过程中,主要 问题是室温离子电导率较低且质地较脆、力学性能较差。 常规聚合物固体电解质基体掺入锂盐的目的是提供锂离子,搭配多种锂盐的实际效果也获得了研究。其中, 由于磺酰亚胺结构的负电荷高度离域,基于磺酰亚胺类锂盐的固体电解质表现出较强的离子导电能力。并且, 通过对锂盐阴离子结构进行进一步设计,引入特定的基团,还有提高锂离子电导率和调控电极/电解质界面性能, 从而提升电池性能的空间。

当然,鉴于复合固体电解质中的聚合物、无机物部分均会接触电极,二者单独的抗氧化、抗还原性能及相互作用对化学稳定性的影响都非常重要。此外,用于高电压电池体系的多层复合固体电解质(需要分别抗氧化、 抗还原,且各个界面相容性良好)也在研究过程中。 固体电解质内部可以复合,固体电解质也可以和电解液复合。 以聚合物作为电解质的骨架网络,锂盐和具备增塑作用的电解液分布在聚合物基体中作为主要的导锂介质, 会获得凝胶态电解质。此类电解质的离子电导率室温下即可达到 10E-3 S/cm,组装的电池可以薄层化,提高体 积能量密度。

以聚合物作为电解质的骨架网络,搭配离子液体-锂盐,也可以取得凝胶态电解质。

当然,无机固体电解质被电解液或离子液体电解液润湿,其和电极的物理接触特性可以获得改善。也有研究工作以原位固态化技术,即加入少量电解液使电极材料和电解质间保持良好的界面接触,再利用 化学或电化学反应进行原位聚合,使液体电解质部分或全部转化为固体电解质的方式,试图兼顾固体电解质和 电解液二者的优点。

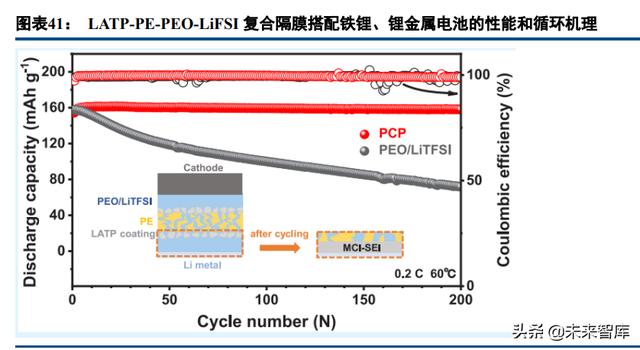

最后,固体电解质和传统液态锂离子电池的固相成分复合,也取得了积极效果。 有研究者以 NASICON 型固体电解质多孔 Li1.3Al0.3Ti1.7(PO4)3 为涂覆层,和聚乙烯隔膜复合,并在复合隔膜 的孔隙中及外侧填充/包覆掺杂 LiTFSI 的 PEO,获得复合固体电解质。该固体电解质和磷酸铁锂正极-锂金属负 极组成固态电池后,60℃时以 0.2C 倍率循环 200 次,容量几乎没有衰减;而且在折叠、剪切等操作后,电池都 非常安全。研究者认为,这种“聚合物-陶瓷-聚合物”膜结构强度大,而且在电解质-锂负极表面会形成混合导 通界面,最终使得锂枝晶的形成受到抑制、电池循环稳定性和安全性得到保证。

在初步了解了固体电解质的分类、性能特点、实际作用后,我们把目光投向固态电池,投向我们期待着的 性能与工艺性。

三、需求侧实践检验真理,固态电池的“优”与“劣”1、生产工艺简化?固态可能如何

经过多年的发展,锂离子电池生产工艺已有相当高的成熟度。其前段工序目的是制作极片,中段工序目的 是组装电芯,后段工序目的是使电芯可用。此后可衔接电池成组等工艺。电芯生产工艺技术门槛高。

液态电池部分工艺的创新性改进(如干法电极,研究者认为,干法以球磨替代搅拌,以压延替代涂布,并 省去了湿法涂布后的烘干过程,可节约溶剂、缩短工时、避免溶剂残留、降低设备复杂度)也在研究过程中。

固态电池的工艺性是其工程化和商业应用的重要组成部分。有研究者分析了典型锂离子电池、钠离子电池、 锂硫电池、固态电池和锂空气电池的生产工艺流程(概念有交叉但不失一般性)。 从前段工序来看,固态电池的工艺和液态电池总体区别不大,但锂金属负极的应用、固体电解质混料与包覆处理需要额外的工艺流程。从中、后段环节来看,固态电池需要加压或者烧结,不需要注液化成(固液混合 电池则和常规液态电池类似仍然要注液化成)。

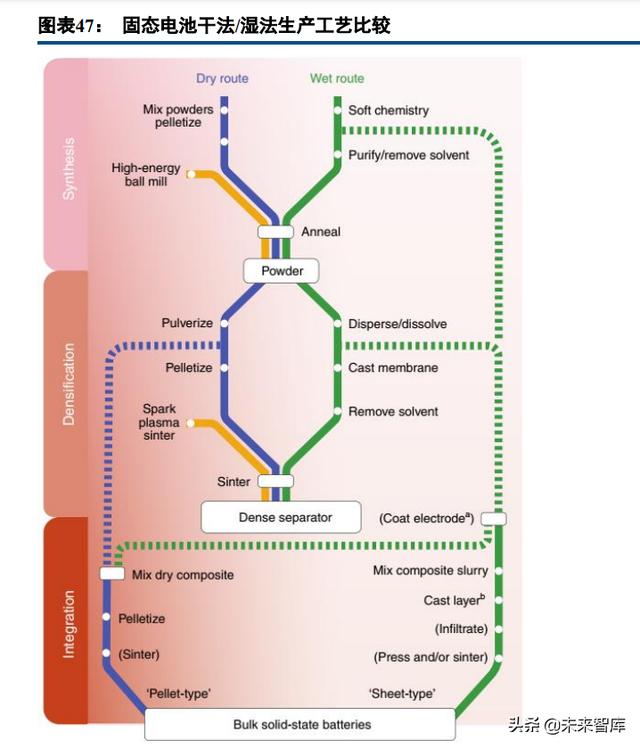

也有研究者将固态电解质的生产工艺分为湿法、干法两条路径,不同路径在不同环节(从原料到电池)各 具优势。我们认为,干法制取粉体比湿法生产料浆更便捷,湿法涂布后卷绕/叠片比干法烧结更利于规模化;那 么,选择聚合物-无机物复合(视情况决定是否需要溶剂),或者原位固态化的固体电解质路线,最终成功规模 化的概率相对更高。

如果固态电池所使用的固体电解质本身需要相对复杂的合成或处理工艺,或者是各种类型的复合电解质, 或者电极需要进行多重改性以适配固体电解质,或者电池需要搭配预锂化工艺等,那么固态锂电实际工艺复杂 度还会提升。 总体而言,固态电池的工艺性并不比液态电池简单:固体电解质自身的性质及其和电极的理化相容性不但 影响着电池材料体系在科学角度的构建,也影响着其工程化进程。

2、能量密度跃升?活性物质的雄心和辅助组元的壮志

在本文固体电解质性能评价部分我们看到,部分固体电解质相比于常规电解液,在对锂稳定性、 抗氧化性方面具备一定优势。所以,固态电池有可能兼容更强氧化性的正极(高镍/高压三元正极、硫正极)、 更强还原性的负极(硅碳负极、锂金属负极)。另外,固体电解质的减量也直接有利于电池能量密度的提升。当 然,电极-电解质的界面接触特性也是非常重要的。 有研究者论述了不同正极-锂金属体系下,电池的能量密度提升手段:提升电极面密度;提升正极中活性物 质的含量;提升正极容量密度;提升 N/P(减少过剩的锂金属);减薄电解质厚度(对于较厚的,150 微米固体 电解质,减薄至 45 微米后能量密度有显著提升)等。

可以看出,充分减薄固体电解质,则三元正极-锂金属电池的体积能量密度表现突出,硫正极-锂金属电池的 质量能量密度表现突出,铁锂正极的性能指标变化幅度略小,能量密度也较低。研究者同时归纳,具体到固体 电解质本身,聚合物体系较薄的研究成果较多。研究者也论述,固体电解质厚度和强度是一对矛盾,其他性能 指标和工艺性的最终实现也都具有挑战性。 另外,在电芯设计的层面,全固态电池可以实现双极内串的设计方式,这样还能进一步降低辅助组元的占 比,提升电池能量密度。

有研究工作(模拟计算)表明,在使用热稳定性较高的 LLZO 电解质时,固体电解质较厚、正极载量较低 的情景下固态电池在经历外部加热、短路、机械破坏等滥用时表现好(模拟假设释氧被完全阻挡),但减薄电解 质、加厚电极的场景固态电池(搭载锂金属负极对安全性影响是负面的)表现一般。

对于采用相对激进电化学体系的固态电池(研究工作使用固态锂硫电池,固体电解质为 LiPSCl),热失控 的触发更容易,和传统液态电池区别不大。

综合有效信息,我们可以认为:固态电池相比于传统液态电池,安全性有一定程度的改进。但是这种改进 并非没有限制,对电池的滥用,仍然需要尽量避免。

4、倍率能力取得?且行且努力

如我们所知,锂电池的倍率性能需要考虑电解质的(体相、电解质-电极界面)离子电导率,也需要考虑其 他组元(比如锂金属负极)在高倍率条件下可能存在的问题。经典材料体系下,液态电池的倍率性能是相当出 色的。典型能量型液态锂电的倍率性能在 1-4C 范围,功率型液态锂电的倍率性能高达几十 C。也有部分企业宣 传其超级快充液态锂离子电池的倍率性能可以进一步提升(对 BEV 电池而言,向 4-8C 范围努力)。

固体电解质的离子电导率一般来说低于电解液,电解质-电极的界面阻抗也较高,这使得固态电池(如果材 料体系是经典的三元正极-石墨负极的话)在倍率性能上不易和液态电池竞争。 在快充方面最有潜力的固体电解质材料体系是体相离子电导较高的硫化物固体电解质,但是其在搭配传统 氧化物类型的正极材料时,界面存在空间电荷层,导致界面阻抗高。这种阻抗可以一定程度上通过引入部分中 间层加以缓解。当前已披露的公开信息中,日产的在量产规划中的硫化物固态电池据称在较大的 SOC 范围内可 以具备 3C 的倍率(未提及该倍率下的实际能量保持率)。

有研究者以高镍正极、LPSCl 固体电解质和微米硅颗粒负极搭配制得全固态电池,以此规避常规硅碳负极电解液体系循环过程中可能出现的化学不稳定性。略显遗憾的是,该电池的倍率性能表现一般。

对于相对较新的卤化物固体电解质电池,有研究者合成了 Li2In1/3Sc1/3Cl4 固体电解质,该电解质搭配钴酸锂 或者高镍正极、锂铟合金负极后,在相对高的倍率(2-3C)条件下,还保留了较高的容量,这也体现了卤化物 体系的潜力。

所以我们可以中性预期,在搭配常规正负极电池体系时,固态电池的倍率性能不及液态电池,但是也能够 达到可用状态(对常规能量型动力电池而言)。 如果负极应用锂金属,那么无论液态、固态锂离子电池,都面临着锂枝晶的考验。对固态电池而言,提升 固体电解质材料的锂离子电导、降低电子电导,对固体电解质进行减薄、改善各个界面电接触等等手段都是必 要的。

Quantumscape 宣称其单层固态电池在加外压的条件下可以实现 4C(实际约 3C)快充,而且属于无负极锂 金属电池。但是电池的关键性能参数能量密度、容量保持率未给出。

也有研究者设计了复合电解质,对应的高镍三元正极(复合了约 30%固体电解质,所以容量有摊薄)-复合 硫化物(或 LPSCl-卤化物-LPSCl)电解质-石墨薄层-锂金属负极电池样品实现了室温 1C,55 度下最高 20C(电 池大幅加外压;到 5C 时容量衰减都不太大)的倍率性能。研究者还论述,其合成的固体电解质 Li9.54Si1.74(P0.9Sb0.1)1.44S11.7Cl0.3 (称 LSPS)作为主体电解质对应正极的实际容量最高,超过前述 LGPS 等固体电 解质。研究者论述,LPSCl 层起到了电极-电解质界面稳定作用。

总之,我们中性预期,具备大规模商业化价值的固态、液态锂金属电池均可实现 1C 左右的充放倍率性能。 更高倍率对电池综合性能妥协、对成本的考验高。

5、循环寿命改善?不满足于可用

电池循环寿命和循环的条件非常相关。液态锂离子电池的循环寿命较长。典型三元锂离子电池的循环寿命 在 1000 次以上;磷酸铁锂电池的循环寿命更长,可以接近甚至超过 10000 次。

有研究者使用钽掺杂 LLZO,并搭配 LPSCl 掺杂的 NCM811 正极和过量锂金属负极得到全固态电池,中等 倍率条件下循环实现了约 1000 次循环寿命(固体电解质经过烧结,负极和电解质经过冷等静压,扣电经过热处 理)。

前述高镍正极-LPSCl 固体电解质-微米硅颗粒固态电池的循环寿命约 500 次。

Quantumscape 宣称其单层固态电池在加压条件下可以实现超过 1000 次循环寿命。对于无负极锂金属电池 而言,该寿命表现出色。

我们认为,接近实用状态的固态电池的循环寿命总体上距离液态电池还有相当差距。但是考虑应用领域, 中等倍率条件下 1000 次的循环寿命可以满足车用需求。如果将材料体系向能量密度较低但总体更稳定的方向调 整,也可能满足一部分储能场景的需求。 当然,固态电池的日历寿命通常可认为较长,此处也不再赘述。(报告来源:未来智库)

6、成本低廉?不懈努力不可缺少

当前各类固态电池的成本高于液态电池。相比于内容丰富的固体电解质、固态电池性能方面的研究工作, 成本方面的(公开)研究较少。有研究者综述了不同类型的固态电池的成本预期研究结论:固体电解质的单位 成本随材料体系不同有所不同(固体电解质成本假设的差异巨大:氧化物固体电解质每公斤 10-100 美元不等, 硫化物固体电解质每公斤 10-50 美元不等),用量不同也有带来了巨大的成本区别;电极用量、处理工艺和电池 制造、成组也有不确定性。研究者认为,硫化物固体电解质对应的固态电池成本更低。

和现有的液态电池体系作对比,固态电池如试图取得单位能量的成本优势,需要同时在固体电解质降本减 量、电极适配、电池制造等方面取得显著进展。

7、合适的是最好的,挑战者的纯策略

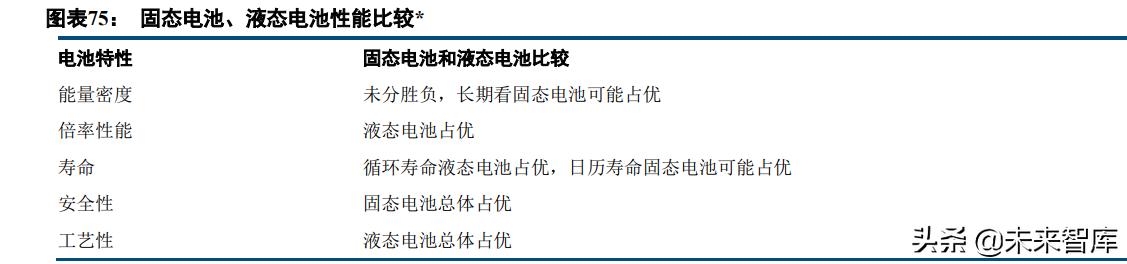

我们把能量、倍率、寿命、安全性和工艺性综合考虑(物料成本暂时难以定量分析,部分体系使用昂贵的 化学元素那么前景有限,部分体系使用组成/结构复杂的固体电解质则对成本也有不利影响),固态电池和现有 液态电池各有所长。

松下还研究了不同的苯基有机物(分别卤代、带有醚基、硅氧基等)和卤化物或硫化物固体电解质复合(作 为分散剂使用,后续减压除去),对固体电解质离子电导率的影响。研究工作显示,乙基苯、二甲苯、苯甲醚等 效果较好。见于专利 CN112771626A。 公布于 2021 年的专利 CN112424974A 描述了以离子液体 BMP-TFSI、锂盐 LiTFSI、卤代硅氧烷、硅醇盐等 制备混合凝胶态固体电解质的方法。部分样品的室温离子电导率超过 10E-3 S/cm。另外,此凝胶态固体电解质 可以和电极材料有效复合。

三星是动力电池产业的先驱之一,前述软包硫化物固态电池实现了 900Wh/L 的体积能量密度和 1000 次循 环寿命。其在固态电池领域也有相当专利布局。 公布于 2021 年的专利 CN112777578A 描述了混合不同含量的硫化锂、硫化钠(如需要进行钠掺杂)、硫化 磷、氯化锂、溴化锂等材料并高能球磨,再真空热处理获得固体电解质的方法。获得固体电解质后,和包覆有 氧化锂-氧化锆的高镍三元正极、锂金属负极叠层(固体电解质中添加了苯乙烯-丁二烯橡胶,并使用二甲苯和二 乙苯分散剂制浆料,涂布后干燥)再高压复合,可制得固态电池。研究工作取得的固体电解质离子电导率在 10E-3 S/cm,且研究者认为,高溴含量可以提升电池的综合性能。

公布于 2020 年的专利 CN111146492A 描述了含多层固体电解质的固态电池的制造方法。从实施例看,电池 正极层使用包含 LiPSCl 固体电解质粉末的高镍三元材料;固体电解质层使用 LiPSCl 材料;粘合层使用 LiPSClBr, 但粘合剂聚丙烯酸的占比更高;负极使用银碳复合材料;辊压或热压制成电池。研究者认为,粘合层的存在降 低了电池电阻,提升了电池的倍率性能。

公布于 2020 年的专利 US20200176743A1 描述了将 NCA 正极、PVDF-HFP-EC-PC-6F 凝胶聚合物固体电解 质、LLZO 橄榄石固体电解质、锂金属负极复合制成锂电池的方法。其中,凝胶聚合物固体电解质的主要成分 也可以换成 PAN 等。研究者还论述,凝胶态固体电解质的阻抗比电解液更低,可能是因为其对氧化物固体电解 质的润湿性更好。

公布于 2020 年的专利 US20200067137A1 描述了硫化物固体电解质和部分聚合物复合,对离子电导率的影 响。结果显示,聚丙烯、各类聚乙烯和硫化物固体电解质复合的离子电导率相对较高。

公布于 2020 年的专利 US10826115B2 描述了较高使用温度条件下离子电导率达到 10E-2 S/cm 的 LPSI 固体 电解质的合成及对应电池的性能。该固体电解质最佳退火温度约 200 度,复合 PE、PP 等聚合物后可搭配三元 正极高电压(三元正极包覆有锆酸锂,并掺杂硫化物电解质 LSTPS)及搭配锂金属,但高倍率条件下容量衰减 较大。

QS 还进行了若干硫化物固体电解质基础材料体系的研究,见于专利 US20180342735A1,US20200251741A1 等。 SolidPower 公布于 2019 年的专利 WO2019051305A1 描述了一类组成为锂硼磷的固体电解质 LBS,合成手 段是氩气气氛下混合硫化锂、单质硼、单质硫,密闭融化反应,成分可调。研究者认为,该类材料中的部分例 子(Li5B7S13)室温离子电导率有望高达 10E-2 S/cm。该体系的问题是电化学窗口较窄,电压过低或过高的时候 分解产物不导锂。

贝特瑞公布于 2019 年的专利 CN109659507A 描述了固体电解质包覆正极材料的方法。其工艺流程是,砂磨 固体电解质原料得到浆料;混合砂磨浆料和和正极,得到前驱体浆料;喷雾干燥浆料得到前驱体;煅烧前驱体, 得到包覆有固体电解质的正极。从实施例看,固体电解质包覆层为 LATP,由碳酸锂、氧化铝、二氧化硅、磷酸 二氢铵反应得到;正极基体是高镍三元材料。最终实施例的循环寿命、倍率性能均优于对比例。

恩捷公布于 2022 年的专利 CN114284639A 描述了无机-有机复合的隔膜及其制备方法。该薄膜包括基膜、 无机层及有机固态电解质,所述无机层形成于基膜上且具有内部孔隙,所述有机固态电解质由原位固态化形成, 填充于无机层的内部孔隙中并分布于无机层的表面上。从实施例看,无机固体电解质可以是由各类简单氢氧化 物、氧化物球磨混合煅烧得到的 LATP、LLZO 等粉体,在添加分散剂、去离子水后高速搅拌得到分散液,再添 加部分粘结剂、润湿剂即得到浆料。该浆料涂覆到 9 微米的湿法隔膜基膜上,再以含有锂盐、聚合剂的聚合物 固体电解质前聚体溶液润湿隔膜并静置,即可得到复合隔膜。该类隔膜的室温离子电导率在 10E-3 S/cm 量级, 部分样品在搭配无限锂金属负极后较低倍率循环,保持了超过 3000 次的循环寿命,未被锂枝晶刺穿。

公布于 2022 年的专利 CN114094178A 描述了固态电解质复合膜及其制备方法。该膜包括无机固态电解质以 及有机固态电解质,无机固态电解质形成一具有内部孔隙的层状结构,原位聚合得到的有机固态电解质填充于 无机固态电解质层状结构的内部孔隙中。研究者认为,原位聚合得到的有机固态电解质可充分填满无机固态电 解质层状结构的空隙,以提高密实度并阻碍锂枝晶的生成,进而提高固态电池的安全性及使用寿命。从实施例 看,研究者以氢氧化锂、氢氧化镧、氧化锆、氧化钽混合球磨煅烧得到 LLZTO,在压制、二次煅烧成膜片后添 加聚合物前驱体溶液、原位固态化,即得复合固态电解质。该电解质的室温离子电导率在 10E-4 S/cm 以上,对 应电池具备一定倍率性能。

3、固态电池技术进展概括:足够勤勉,初有所成

可以看出,固态电池相关技术的研究已经相当广泛,也不乏有技术深度的专利实施例。不论主流电池企业、 以固态电池为核心业务的电池初创公司还是电池材料企业,都可能在固态电池产业发展的浪潮中寻得机遇。(报告来源:未来智库)

五、征程何方,走马问路遥1、谁著锂电史,倏忽百年

可能再也没有一种前瞻锂电池技术,像“固态电池”(此处指固态锂电)那样拥有极高人气了。 如果有那么一种固体电解质或者几种固体电解质的复合体(最好还能够用以组建“原教旨”的“全固态电 池”材料体系),可以同时具备稳定、强韧、高锂离子电导、高电子绝缘、电解质-电极界面性能出众、易于生 产加工、原料廉价易得等特征,那么无疑我们可以以其搭配更强氧化性的正极、更强还原性的负极,努力取得 锂电池领域的下一次近乎颠覆的科技突破。 但是我们不得不直面现实,具备上述特性的“完美固体电解质”还未出现,而走在研发、应用路上的各类 固态电池必须面对和现有的,成熟度相当高的锂电池全面进行性能、成本比较的压力。

截至目前,部分固态电池单体安全性占优。配合高容量、高电压正极以及高容量、低电压负极后能量密度 可能也会占优。除此之外,固态电池难言优势。换言之,固态电池单体还不能取得综合性能优势,遑论综合性 能-成本优势;这一优势的取得与否,事实上只和真实的产学研用各界的进展有关。 固态电池还必须面对和动力、储能、消费、特种应用等电池需求场合进行适配的压力。“十项全能”难度很 大,扬长避短可能性更高。在特殊需要安全性、对成本要求不高的场合,固态电池已经可以大展身手;但独自 作为高质量能量密度、强快充能力、较长循环寿命、较低成本的动力电池,或作为很长循环寿命、低成本的储 能电池,或作为高体积能量密度、强快充能力的消费电子电池,当前看来固态电池都需要进一步的努力。如果 再考虑从非常出色的工程级别电池单体到大规模推广的时间,固态电池对现有液态锂离子电池的取代(或者说 部分替代合理程度更高)都需要相当时日。

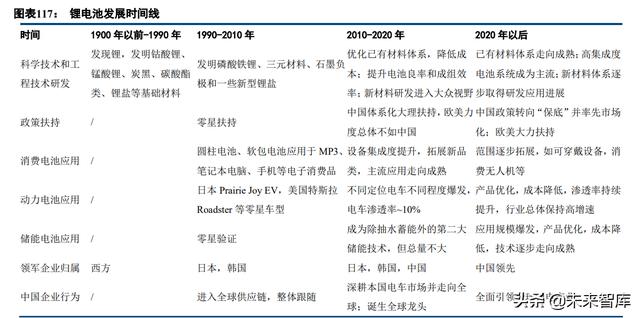

当我们回顾锂电池发展史,我们看到的是几十年甚至百年时间长度的技术主线确立,几年到十几年长度的 政策节奏脉动,年或者更小时间长度的市场冷暖变化。技术、政策、市场相互推动,最终深刻地改变了人们的 生活,使得可再生能源的存储(以及利用)成为可能。 事实上,我们需要的并不是“固态”、“混合固液”或者“液态”电池本身。我们需要的,是综合性能更佳、 成本更低的电池,把对美好生活的追求,把能源革命的伟大事业有力推向前进。

2、正视对手,做好自己,春天的希望

我们也不禁想起,从 2019 年补贴过渡期结束后新能源汽车销量规模停滞的万马齐喑到 2022 年初新能源汽 车销量规模大幅提升的波澜壮阔的,不到三年的时间里发生的故事。以电池技术的有效商业化进展迅速为主要 抓手的新能源汽车产业,第一次向世界证明,即使在伟大、庞大、强大的传统燃油汽车产业面前,做好自己, 仍然能够争得广阔的发展空间。

时至今日,液态锂离子电池仍在不断取得技术进展;固体电解质和固态电池,不同程度的固体电解质对电 池材料的改性、固-液电解质融合等工作也一直没有停止脚步。 但一切又没有那么不同。 正视对手,做好自己——那是永远,属于春天的希望。

(本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)

精选报告来源:【未来智库】。未来智库 - 官方网站