猜你喜欢

涡轮叶片是燃气轮机的重要组成部分,其功能是将高温和高压下的热能转化为机械能。高温和压力等因素会导致涡轮叶片失效,叶片故障影响会性能和涡轮效率。叶片失效的原因受到多个因素的影响,包括疲劳、蠕变、氧化、涡轮叶片上涂层的退化、腐蚀、侵蚀和高温工作导致的表面退化。个别叶片故障率因操作温度、转速、操作模式、总使用时间和制造方面的不同而有差异。本文讨论了叶片等涡轮热端部件故障的几个失效形式并最后提出几点建议。

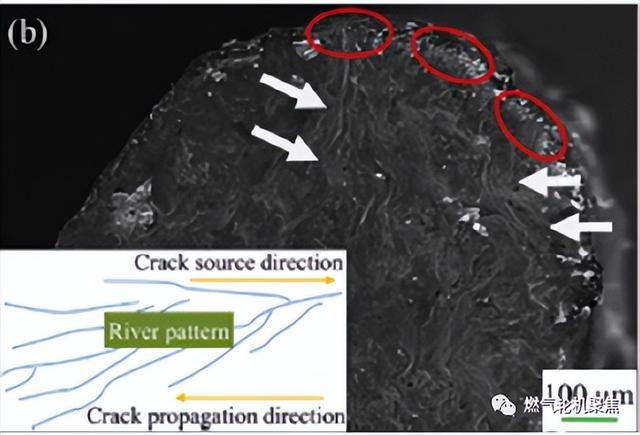

图2 裂纹萌生和裂纹扩展

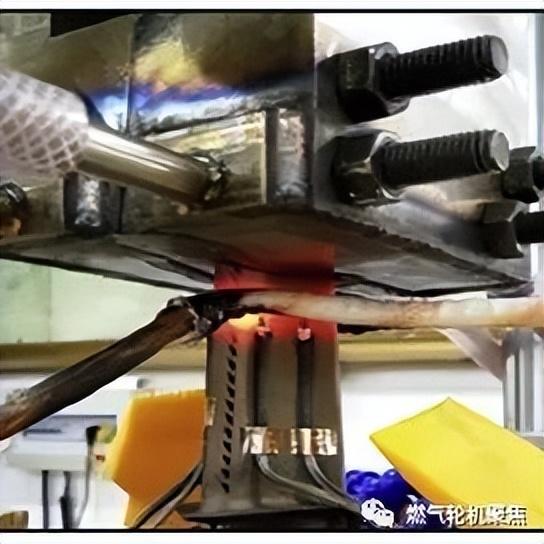

热机械疲劳失效(TMF)

热机械疲劳损伤是由外部载荷、压缩载荷循环和拉伸载荷(由于所有部件的热梯度)组合引起的。这对涡轮叶片,尤其是冷却涡轮叶片的影响非常显著。

多项热机械疲劳试验表明,叶片裂纹的萌生始于尾部,并沿前缘扩展。此外,断裂分析表明,试验段表面存在多个裂纹源,涡轮叶片表面上存在易受应力集中影响的孔洞。深孔是裂纹萌生的原因之一。因此,表面质量对涡轮叶片的TMF损坏有重要影响。

图3 热机械疲劳测试

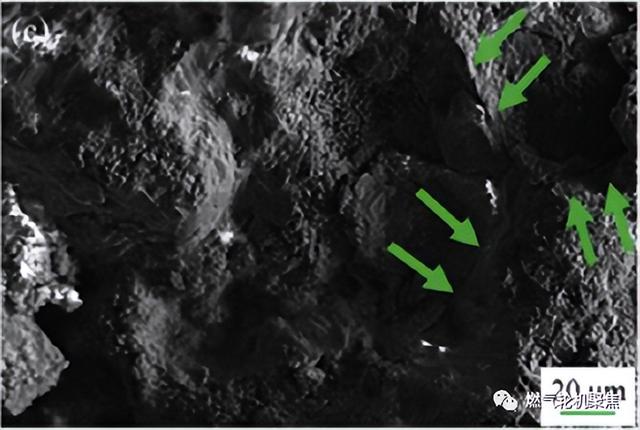

同时,几乎所有裂纹表面都被氧化层覆盖,表明氧化在TMF裂纹的萌生和扩展过程中起着至关重要的作用。此外,在TMF试验产生的裂纹表面观察到穿晶断裂(疲劳损伤的典型特征)和晶间断裂(蠕变损伤的典型特点)(图4)。

图4 裂缝萌生、晶间断裂

涡轮叶片的加热和冷却过程会导致温度分布不均匀,从而产生一个热压力循环。热压力循环会导致叶片发生热疲劳。现代燃气轮机在越来越高的温度下运行,以寻求提高效率、推力和经济性,使用时间也延长,这往往使热疲劳更主导涡轮叶片失效模式。

蠕变破坏

蠕变是固体材料由于长期暴露在低于材料屈服强度的高应力水平下而缓慢位移或永久变形的一种趋势。蠕变在长期经历高温并接近屈服点的材料中更为严重,可能会失效。从形态上观察可以看出蠕变破坏,即高温影响下出现晶间裂纹。

涡轮叶片,尤其是第一级叶片,是最容易受到蠕变影响的部件。叶片的蠕变速率取决于材料特性、暴露时间、暴露温度和施加的结构载荷。蠕变会导致叶片与外壳接触,叶片与外壳摩擦而导致叶尖断裂(蠕变也会导致靠近外壳的叶片边缘的涂层损失)。这些条件会导致高温合金叶片材料氧化和腐蚀。热氧化因素包括高温、燃油和空气污染以及叶片工作条件引起的热压力。

可以通过金相观察看到在主晶界(γ')的硬化和晶界空腔的形成,这是蠕变的迹象。蠕变也可能与叶片没有冷却有关,如冷却器中的气流阻塞。

腐蚀失效

燃气轮机使用的燃料含有多种化学元素,如硫、钠、钙、钒、铅和钼。如果燃料夹带着空气污染物进入涡轮时,尤其比如燃料如果被盐水污染,可能会对叶片造成严重的热腐蚀问题。含硫和钠的燃料的大气污染以及工业污染会导致活性元素中存在杂质。空气中的杂质会导致碱性硫酸盐金属沉积在叶片表面,这会导致热腐蚀。几项研究报告称,陆上装置中使用的涡轮叶片也可能受到随空气进入燃气轮机发动机的空气盐的热腐蚀影响。

图5 点蚀

附着在叶片表面的杂质已被保护性氧化物涂层,最初不会发生反应,但随着燃气轮机的存在,可能会发生腐蚀、侵蚀和热失效。由于叶片上积累的杂质导致叶片表面的保护氧化层损坏或丢失,加速涡轮叶片表面的氧化和腐蚀,可能导致失效过程。

涡轮机中的热腐蚀分为高温和低温两部分。高温腐蚀发生在800˚C-900˚C,其形态特征是厚和多孔氧化物。热腐蚀分为两个阶段,首先是潜伏期,从低腐蚀速率开始,然后是快速腐蚀,对氧化物保护层造成损伤。低温热腐蚀发生在700˚C-800˚C。在较低的叶片温度下,可以观察到较高的腐蚀速率,这表明了点蚀形态的存在,这通常发生在叶片的低温影响部位。船用和工业燃气轮机(图5)在较低的温度下运行可能会经历低温热腐蚀。增加合金或涂层中的铬含量可以增加材料对高温和低温热腐蚀的抵抗力。

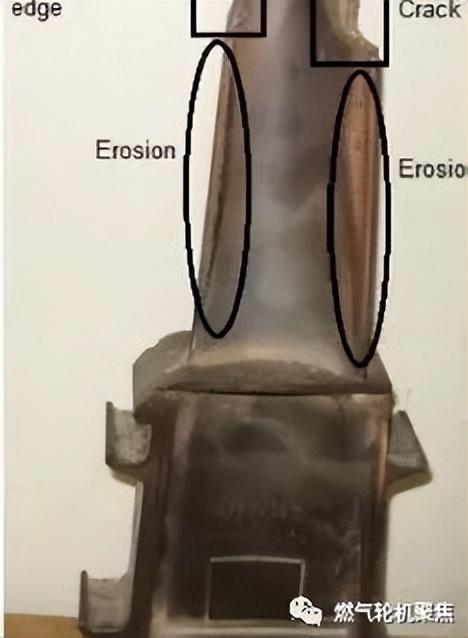

侵蚀破坏

这种失效形式是由于撞击流动表面的硬质颗粒对磨料造成侵蚀而发生的。颗粒直径必须大于20μm才能引起冲击侵蚀。大颗粒通过各种介质(如空气、气流或破损的发动机部件碎片)进入涡轮,然后侵蚀叶片表面。

叶片侵蚀失效的原因可能是多种因素,例如一层陶瓷颗粒作为燃烧室中的隔热层以保持温度冷却,这些陶瓷颗粒可能因热冲击而释放,在经过涡轮机下游后,破碎的陶瓷材料会攻击叶片,从而导致故障(图6)。

图6 叶片上的侵蚀

如果冷却层损坏的时间很短,叶片表面将由冷却空气层保护。与热气体接触的粗糙叶片表面将经历一个较高的热应力循环。

叶片故障预防措施

增加叶片抗故障能力的几点建议:

在叶片上使用合适的涂层,以增加耐热性、耐腐蚀性、耐腐蚀性和耐腐蚀性;使用适合用于燃料和进气口的过滤器;在叶片圆盘之间放置摩擦吸收部件;叶片尖端与相邻的外壳之间的距离保持在最小限度,以便从可燃气体热流中最大限度提取能量;加强对燃料的检验与烟气成分监控,严格控制燃料的腐蚀性产物与烟气颗粒数量,尽可能减少烟气中腐蚀性介质及颗粒对叶片造成损伤;合理调整启停速率,尽可能减少叶片在共振频率带滞留时间;实行有效燃烧控制,有计划地加强对高温燃气流路的监察和检修等。