猜你喜欢

一、摘要

• α-磷酸锆(α-ZrP)用作磷化涂料的新型环保促进剂。

• α-ZrP有效提高磷化效率,减小磷化粒径,形成更致密的磷化膜。

• α-ZrP 使磷酸盐涂层的耐腐蚀性能提高一个数量级。

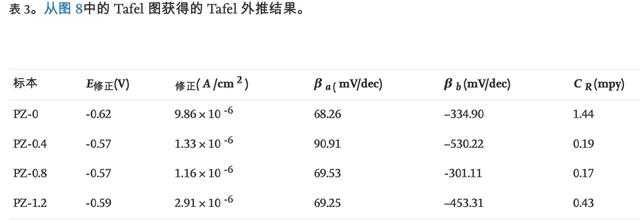

在这项研究中,α-磷酸锆 (α-ZrP) 用作碳钢磷酸盐涂层的促进剂。通过掺入α-ZrP可以获得更致密的磷酸盐涂层,并具有增强的耐腐蚀性。采用扫描电子显微镜(SEM)观察磷化过程中磷酸盐晶体的生长和磷酸盐涂层的表面形貌。通过X射线衍射(XRD)光谱分析磷酸盐晶体组成。还进行了涂层重量和表面粗糙度测试。所有这些表征的结果表明,α-ZrP 的加入降低了磷酸盐晶体的尺寸、涂层重量并降低了涂层粗糙度。动电位极化和电化学阻抗谱(EIS)测试表明,α-ZrP的加入有效地提高了磷酸盐涂层的耐腐蚀性(即腐蚀速率降低了一个数量级)。磷化液中α-ZrP的最佳浓度为0.8 g/L时,得到最小腐蚀速率(0.17 mpy)。

2、磷化

磷化液,化学成分见表2用精密酸度计测得磷化液pH为2.02±0.3。然后将给定量的 α-ZrP (0-1.2 g/L) 分散在磷化液中并在环境温度下连续超声处理 0.5 h 以获得均匀的混合物。在磷化工序之前,Q235 钢板用 SiC-600 纸抛光以去除锈迹。然后,将试样用10.0% NaOH 在40 °C下脱脂 10 min 以消除氧化物,并用去离子水冲洗。最后,将钢板放入磷化浴中,并在40°C 下静置 20分钟。之后,磷酸盐样品用去离子水洗涤数次,并用压缩空气干燥。α-ZrP的掺入浓度为0 g/L、0.4 g/L、0.8g/L和1.2 g/L。

3、表征和电化学测量

磷化膜重量按公式M = (M 1 -M 2 )/S计算,其中M为单位面积磷化膜重量,M 1为磷化后试件重量,M 2为试件重量磷酸盐涂层被消除,S是钢样品的表面积 。为了测量M 2,将涂层钢板浸入50 °C的特殊溶液中10分钟以完全去除磷酸盐涂层。使用 SEM 和能量色散X 射线光谱 (EDS) 映射通过场发射SEM在 5.0 kV 的加速电压下研究磷酸盐涂层的表面形态、横截面形态和化学成分。使用3DContourgraph在不同样品的5个区域测量磷酸盐涂层的粗糙度 ( Ra )。XRD 使用带有Cu Kα辐射(λ=0.15418)的Bruker D8 ADVANCE衍射仪进行,以 0.01°/s 的扫描速率从 5° - 90° 进行,以检查磷酸盐涂层的晶体结构和 α -ZrP。

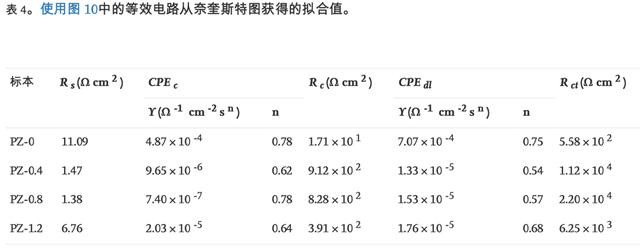

采用CHI-660E电化学工作站进行磷酸盐涂层的耐腐蚀性能测试。使用标准的三电极排列,其中饱和 Ag/AgCl 电极、石墨电极和磷酸盐涂层分别用作参比电极、反电极和工作电极。所制备样品的电化学行为在 3.5 wt% NaCl 溶液中进行。电化学阻抗谱 (EIS) 数据是在 100 kHz至10 mHz 频率范围内的开路电位(OCP) 下通过具有10 mV 幅度的正弦扰动的交流电流进行的。在每次 EIS 测试之前,测量稳定OCP 的时间为120秒。EIS测试后,动电位极化以1 mV/s 的扫描速率进行,从阴极到阳极方向(从OCP - 300 mV 到OCP 300 mV)开始。所有测量均在控制条件下进行至少 3 次,以确保数据的可重复性。最后,分别通过ZSimpWin 软件和Tafel 外推法分析EIS 和动电位极化结果。

四、结果和讨论

1 . 磷酸盐涂层的重量

磷酸盐涂层的重量如图1所示。所有含α-ZrP的磷酸盐涂层都比空白磷酸盐涂层重(18.8 g/m 2),这证明α-ZrP的加入对磷酸盐晶体的沉积有积极的影响。对于 PZ-0.4、PZ-0.8 和 PZ-1.2,涂层重量分别为 23.5 g/m 2、24.3 g/m 2和 22.1 g/m 2。随着α-ZrP浓度的增加,磷酸盐涂层的重量先增加后减少。

SEM 图像的放大倍数(20 分钟)也显示在图 3中,以清楚地看到磷酸盐涂层中α-ZrP 的存在状态。作为参考,图 3a中的α-ZrP具有约2 μm的典型二维层状结构。空白样品 PZ-0 的基板表面没有被磷酸盐晶体覆盖(图3b)。在较低浓度下,α-ZrP 吸附在磷酸盐晶体表面,或填充磷酸盐晶体之间的空隙(图3 c 和 d)。α-ZrP 在达到较高浓度时会聚集在一起(图3 e)。

大型磷酸盐涂层(20 分钟)的SEM 图像如图4 所示。它清楚地看到所有磷酸盐晶体大小的差异。此外,还拍摄了磷酸盐涂层的横截面 SEM 图像,以进一步研究促进剂对磷酸盐晶体微观结构的影响。选择 PZ-0 和PZ-0.8 的结果如图 S1所示,其中与 PZ-0 相比,PZ-0.8 观察到相对致密的沉积涂层。可见α-ZrP对磷酸盐晶体的形成有积极作用,有利于提高磷酸盐涂层的耐蚀性。

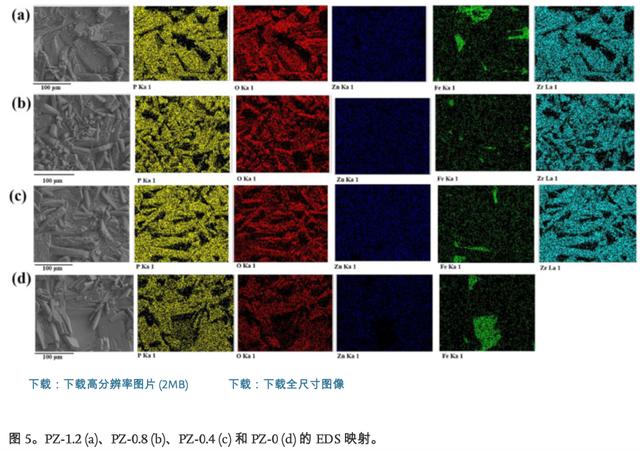

2). EDS 映射表征

相应磷酸盐涂层的 EDS图如图 5 所示。磷酸盐涂层的主要化学成分是 P、Zn、Fe 和 O [ 22 ]。对于具有 α-ZrP 的磷酸盐涂层,该组合物还包括 Zr。Fe主要来自铁基体。从 PZ-0 样品的 EDS 图中可以看出,空白暴露部分的 Fe 元素密度明显大于外围,这进一步证明了在该位置没有产生足够数量的磷酸盐晶体。同时,在该裸露部分也观察到稀疏的P和O,但没有出现Zn,这表明在这些部分可能形成了一些Fe 3 (PO 4 ) 2析出物。对于PZ-0.8 (图 5 b),只有信号强的 Fe 出现在一个小的受限区域,整个表面的信号稀疏,这表明磷酸盐涂层几乎覆盖了整个基体。此外,Zr均匀分散在整个表面,特别是与P、O和Zn重合,表明在磷化过程中,α-ZrP与磷酸盐晶体共沉积在基材表面,从而均匀分离。

3 . 磷酸盐涂层的XRD

然后用XRD表征磷化膜的相变,所有的XRD图均以最强峰(即Zn3(PO4)2·4H的(002)晶面峰)为基准进行归一化。2Oat19.4°) 如图6所示。此外,α-ZrP 的XRD结果如图 S2 所示。值得注意的是,α-ZrP 的峰也出现在带有 α-ZrP 的磷酸盐涂层中,证实了 α-ZrP 已成功地引入到磷酸盐涂层中。此外,α-ZrP 的 2θ =11.58° 处的峰值移动到 9.66° 的位置。这意味着 α-ZrP 片材没有像原始状态那样紧密堆叠。还有一个Zn 2 的峰/α-ZrP,表明质子和Zn 2 的交换发生在α-ZrP纳米片上。很明显,所有的磷酸盐晶体主要由 Zn3(PO4)2·4H 2O和Zn2Fe(PO4)2·4H2O。这表明α-ZrP 的加入不会影响磷酸盐涂层的组成。然而,随着α-ZrP的加入,Zn3 (PO4)2·4H2的(141)和(261)面的强度O增加,如图6中的黑色矩形所示,这意味着α-ZrP对磷化化学反应有影响,因此磷酸盐晶体生长的取向发生了变化。

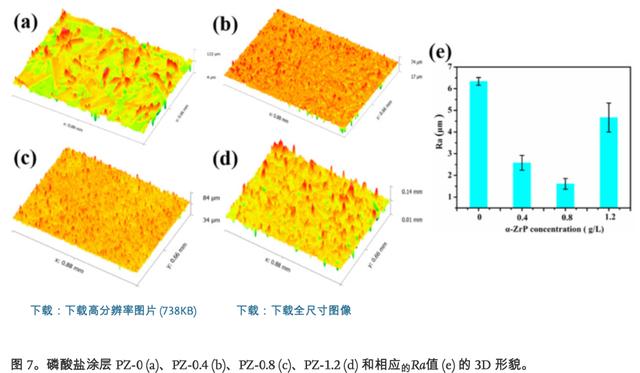

4 . 磷酸盐涂层的粗糙度

如上所述,磷化液中α-ZrP的浓度对磷化膜的组成和形貌有影响。如图7所示,还研究了磷酸盐涂层的表面粗糙度(Ra ,评估轮廓的算术平均偏差) 。通过对每个样品的磷酸盐涂层表面进行五次测试获得平均Ra值。对于PZ-0,由于磷酸盐晶体生长不均匀,磷酸盐晶体尺寸较大,表面明显粗糙,也可见基体裸露部分(如图7a所示)。对应的RaPZ-0 的平均值为6.31 μm。当掺入α-ZrP时,由于磷酸盐晶体较小,磷酸盐涂层的表面变得非常均匀。对于PZ-0.4 和PZ-0.8,Ra分别降低到 2.58 μm 和 1.61 μm。PZ-1.2 的Ra增加到4.67 μm,因为磷酸盐晶体再次变大。此外,从3D形貌看,含有α-ZrP的磷酸盐涂层表面形成大量垂直向上生长的棒状磷酸盐晶体,这与SEM图像观察结果一致。进一步说明α-ZrP影响磷酸盐晶体的生长取向。3D 形态学结果和相应的Ra值表明,α-ZrP有效地降低了磷酸盐涂层的表面粗糙度,从而获得了更致密的磷酸盐涂层。

其中k是常数 (3268.6 mol/A),M m是分子量 (56 g/mol),并且ρ m是基板的密度(7.85 g/cm 3)。

五、结论

在这项工作中,我们在磷化液中引入 α-ZrP 作为一种新型环保促进剂来促进磷化过程。表征结果表明,掺入的α-ZrP有效地增加了磷化膜的重量并降低了粗糙度,这主要是因为α-ZrP提高了磷化效率,减小了磷酸盐晶体粒径,形成了更加致密和致密的磷化膜。当引入的α-ZrP为0.8 g/L时,晶粒细化效果最为明显。极化和EIS测试结果表明,α-ZrP大大提高了磷酸盐涂层的耐腐蚀性,即与空白磷酸盐涂层相比,腐蚀速率降低了一个数量级。