猜你喜欢

【能源人都在看,点击右上角加'关注'】

北极星大气网讯:摘要:介绍了一种回转窑窑尾烟气除尘及脱硫脱硝的超低排放环保工艺,详细介绍了该工艺的设计参数及特点,为耐火材料行业的烟气脱硫脱硝超低排放提供了一种有效的达标排放环保技术。

1 概述

随着国内环保要求的提高,对耐火行业烟气中颗粒物、SO2和NOx排放的控制力度逐渐加大,尤其国家生态环境部在2019 年4 月28 日发布的《关于推进实施钢铁行业超低排放的意见》中对于有组织排放控制指标规定“颗粒物、二氧化硫、氮氧化物排放浓度小时均值原则上分别不高于10、50、200 mg /Nm3”。另外,国内对于耐火行业超低排放最严省级标准是《河北省钢铁工业大气污染物超低排放标准》DB13 /2169 -2018,其中对于SO2和NOx排放值进行了明确规定,并给出了实施限期。因此必须对回转窑窑尾烟气中颗粒物、SO2和NOx的重大污染源进行治理。

将上述国家和地方环保标准进行综合后,国内回转窑窑尾烟气超低排放限值如表1所列。这一限值是现阶段技术能够达到的超低排放最严值。如果对国内现有回转窑窑尾烟气治理系统进行超低排放改造,该限值也可以作为参考。

2 回转窑窑尾烟气处理的设计思路

煤中含硫量高,在燃烧过程中不可避免的产生SO2等酸性气体,但是考虑到运输成本和运行成本等原因,目前在建和正在生产的石灰石及白云石回转窑生产中仍然采用“烟煤”作为主要的煅烧燃料。本文仍按照烟煤作为煅烧燃料这一最不利情况,以某钢铁联合企业中的耐材厂为例,对回转窑窑尾烟气除尘及脱硫脱硝设计进行说明。若采用天然气作为燃料,经实测SO2可以达到超低排放,将本工艺的脱硫工段去掉即可。

2.1 回转窑煅烧工艺流程简述

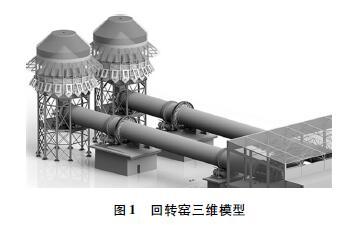

某耐火厂选用焙烧设备为JNH-800 型Φ4. 3 m× 62 m 回转窑2 座,单窑生产能力为800 t /d,年产量52. 8 万t,如图1 所示。

除尘段配有清灰装置,清灰吹扫介质为压缩氮气,根据实际运行情况设定清灰吹扫频率,或根据反应器里滤袋前后的压差变化情况进行控制。除尘脱硝一体化装置竖向布置,下部是除尘段,上部是脱硝段。除尘段配备在线监测压差和手动测量压差接口。

除尘脱硝一体化装置的箱体采用分仓设计,满足离线更换布袋的要求,可离线清灰。除尘后的烟气与氨气分配器加入的还原剂( 氨气) 充分混合,混合后的烟气向上进入脱硝SCR 催化剂层,在催化剂作用下发生脱硝反应,脱除NOx。在烟气温度≥180 ℃时脱硝效率不低于90%,氮氧化物排放浓度低于150 mg /Nm3。

4.4 氨气单元

氨气单元由稀释风机、氨气/烟气混合器组成。本方案采用氨气作为还原剂,稀释风机的目的是降低喷入的氨气浓度。氨气的爆炸极限为15. 7%~30. 2%( 在空气中体积浓度) ,为保证安全和分布均匀,稀释风机流量按稀释后的氨体积浓度不超过5%设计。稀释气体来自脱硫脱硝后的洁净烟气,这部分烟气温度高,能减少混合气体温降,有利于脱硝反应进行。

氨气/烟气混合器的作用是保证氨气和烟气混合均匀。两者在氨气/烟气混合器及管路内借流体动力原理充分混合,混合物均匀导入脱硝反应器内,使NOx和氨发生催化还原反应。

氨气/烟气混合器置于稀释风机与喷氨格栅之间,混合器的氨气入口管道上设置流量控制阀可对需要的氨喷入量进行控制。

4.5 输灰系统

输灰系统包含预处理装置下部灰斗处的气力输灰系统以及除尘脱硝一体化装置下部灰斗气力输灰系统。

在脱硫段下部灰斗处,由于重力作用,Ca 基大分子颗粒先于Na 基分子降落,单独设置1 套气力输送系统将粉料输送到细粉料仓。

脱硫反应产生的脱硫灰经过除尘脱硝一体化装置布袋过滤收集,收集的脱硫灰采用气力输送的方式,经灰斗下部仓泵送至脱硫灰仓。脱硫灰装袋采用带塑料衬的吨包装袋,人工装袋后汽车外运储存,卸灰过程中设有除尘措施。

除尘脱硝一体化装置下部灰斗配套1 套气力输送系统,将在每个除尘器灰斗下分别布设1 台AV气力输送泵,共6 台泵分成3 排,每排2 个; 单排的泵串联起来,组成一组输灰单元,两组输灰单元汇流到一根输灰母管; 当该灰斗下部的气力输送泵需要检修时,将此泵上部相关除尘单元离线,用其他5 个除尘单元进行除尘正常工作,既能保证检修时间,又节约了传统运输设备的投资和运行成本。

5 工艺技术特点

设计采用“NaHCO3( SDS) 干法脱硫 除尘 中低温SCR 脱硝”这一回转窑窑尾废气净化工艺路线,具有以下技术特点:

( 1) 在脱硝之前脱硫是为了给低温高效脱硝创造条件,延长脱硝催化剂在高效脱硝区的使用寿命,降低脱硫脱硝系统运行费用。

( 2) 采用进口脱硫剂,其氯离子含量小于300× 10 - 6,阻垢防腐效果好,可有效提高研磨后细粉的流化效果,从而保证脱硫系统连续、稳定、高效运行。

( 3) 脱硫剂制备系统是干法脱硫系统的关键设备,其选型及配置直接关系到系统的脱硫效率、脱硫剂的消耗量及系统达标运行的稳定性。碳酸氢钠磨粉机采用进口磨机,研磨时温度不超过60 ℃,不会使NaHCO3分解,不会产生脱硫剂粘结现象,不需要设清洗系统。

( 4) 所用低温脱硝催化剂是国内首个真正商业化应用的低温催化剂,通过试验和工业化装置长期运行证明,对焦化、耐材、水泥、玻璃等行业的烟气具有很强的适应性,具有良好的低温活性。在低温工况下催化剂对SO2的氧化率低于0. 5%,低温高效脱硝时间长,脱硝运行成本低。

( 5) 本工艺中低温脱硝催化剂的适用温度为180 ~ 350 ℃,完全适应窑尾竖式预热器出口烟气温度波动工况,不需额外热源加热烟气脱硝。

( 6) 该脱硫脱硝系统运行稳定安全可靠,全流程无二次污染,无废水、废气、废渣产生。脱硫所产生的副产品Na2SO4学名芒硝,可由玻璃制造企业、制革企业、水泥生产或粉磨企业回收,因此没有任何其他外排污染物。脱硝系统可实现催化剂的原位再生功能。

( 7) 充分考虑回转窑运行过程中竖式预热器烟气参数及压力随物料量及操作温度变化的特点,系统能够自动调节和适应烟气工况的各种波动,并保证稳定达标排放。

( 8) 为了保证除尘及脱硫脱硝系统的正常运行,选用经过国家生态环保部认证的,国内一流超低排放在线监控仪表厂家,灵敏可靠,维护方便

( 9) 设计了相关报警、连锁系统,从而保证回转窑安全、连续、稳定生产。如工艺窑尾竖式预热器排出的废气温度超过250 ℃,掺混冷风系统将立即自动启动,以避免除尘滤袋烤糊及损毁; 当温度降低到正常工作温度( 230 ℃) 将自动关闭掺混冷风系统;若持续超温将在中控室报警,进行人工干预处理或停机处理。

( 10) 根据目前国内评价各种酸露点的muller曲线,已知SO3的体积含量就可以查询实际的酸露点温度( 见图3) 。

当前工况下窑尾烟气的SO3的体积含量约为10. 5 × 10-6~ 35 × 10-6,酸露点温度在135 ~ 145 ℃左右,回转窑窑尾烟气排出口处温度将达到230 ℃以上,除尘烟囱排出口烟气温度也达到170 ℃以上,全流程烟气温度始终远远高于酸露点温度。因此净化后的烟气温度不会低于酸露点而引起设备和管道腐蚀,也不会在烟囱周围产生烟囱雨。

( 1) 本工艺的烟囱排出口温度大于170 ℃,远远高于露点温度70 ℃,不会形成有色烟羽,也不用增设烟气除湿消白设施。

( 2) 本工艺路线流程短、构筑物结构形式简单、除尘与脱硝采用一体化设计,设备占地少,结构紧凑。供应脱硫剂、氨水等单元占地小,可利用旧有建筑间隙布置,若用于老厂改造,现场拆迁工作量小。

6 结语

对于目前严峻的环保形式,如“不达标就限产”、“错峰生产、停产整改”等环保强制措施,如何进行工艺路线选择,如何实现超低达标排放,是耐火行业中每位业主必须考虑的实际问题。

本文提供了一种“NaHCO3( SDS) 干法脱硫 除尘 中低温SCR 脱硝”回转窑窑尾废气净化工艺路线。这一工艺运行稳定可控,占地及投资较少,操作简单; 有别于常规钙基湿法脱硫、循环流化床等工艺,可有效防止烟囱雨、有色烟羽和防止系统腐蚀,作为一种回转窑窑尾废气净化工艺路线是完全合格的。

免责声明:以上内容转载自北极星环保网,所发内容不代表本平台立场。

全国能源信息平台联系电话:010-65367268,邮箱:hz@people-energy.com.cn,地址:北京市朝阳区金台西路2号人民日报社