猜你喜欢

【能源人都在看,点击右上角加“关注”】

来源丨新材料产业 陈曼玉、姚逸伦

导读

本文系统地总结了一些研究成果,并对锂离子电池隔膜的未来发展方向进行了探讨。

随着手机等智能电子产品的飞速发展,手机已成为人们生活中不可或缺的一部分,而电池是手机的重要组成部分之一,在手机内部占据了很大一部分空间。手机电池已由早期的镍铬电池时代、镍氢电池时代发展到了现如今的锂离子电池时代。镍铬电池由于含有环境污染严重的金属铬且充电慢、容量低,已经被放弃使用。镍氢电池相比镍铬电池更加环保,容量也得到了提高,但仍然具有轻微的记忆效应因而也逐渐被时代抛弃。相比前两者,锂离子电池具有容量高、使用寿命长、充放电速度快、自放电率低以及绿色环保等优点,成为了当前手机电池中应用最多的电池。随着手机电池技术的发展,人们对锂离子电池的要求也越来越高,正在往体积更小、容量更大的方向发展。由于近些年手机爆炸等事故频发,针对于锂离子电池安全性能的要求也越来越得到重视。

隔膜作为锂离子电池的关键组成部分之一,在正负极之间提供了一层物理屏障来防止短路,同时它也在电池充放电的时候为锂离子提供迁移的微孔通道,因此隔膜的材料和结构直接影响锂离子电池的电化学性能和安全性能。目前手机上使用的锂离子电池隔膜以聚乙烯(PE)和聚丙烯(PP)微孔膜为主,一些高校和研究所对隔膜材料的研究提出了从材料体系到制备工艺方面的改善从而提高了锂离子电池的安全性能和电化学性能。因此本文系统地总结了这一方面的研究成果,并对锂离子电池隔膜的未来发展方向进行了探讨,希望为工业生产隔膜材料及结构提供一些思路。

一、锂离子电池隔膜的功能及要求

锂离子电池由以下5个部分组成:正极材料、负极材料、有机电解质、隔膜和电池外壳。其中,隔膜是锂离子电池的关键组成部分之一,有2个至关重要的作用:①在正负极之间起电子绝缘的作用,具有良好绝缘性的隔膜为电池提供了良好的安全保障,且良好的穿刺强度和抗拉强度可以防止隔膜被毛刺和枝晶穿破从而出现短路,此外,隔膜的厚度和热稳定性也是影响锂离子电池安全的主要因素。②为锂离子提供迁移微孔通道,决定着电池的充放电和循环性能,因此隔膜需要具有较高孔隙率且微孔分布均匀。表1总结了锂离子电池隔膜需考虑的一般要求。

图1 用干法(a)和湿法(b)制备的微孔隔膜SEM图

近些年,超高分子量聚乙烯隔膜(UHMWPE)的研发受到极大重视。其以下优点使得电池的安全性大大提高:①优异的抗外力穿刺能力降低了电池的短路率;②良好的耐热性能提高了闭孔温度和破膜温度;③高温环境下的尺寸稳定性和耐腐蚀性。赵忠华等按照一定的物料配比将UHMWPE(液体石蜡)粉状原料、二氧化硅(SiO2)(白炭黑)和石蜡油混合,挤出压延成片材后拉伸冷却定型,用二甲苯萃取石蜡油,形成微孔结构的薄膜。由于UHMWPE分子量大,可用溶剂少,目前湿法采用UHMWPE/LP二元体系制备锂电池隔膜,杨晓娟研究发现随着UHMWPE量的增大孔隙率不断下降。

2. 改性微孔隔膜

目前,在锂电池中广泛应用的隔膜是由聚烯烃尤其是微孔PE和PP膜制成的。然而聚烯烃隔膜的热稳定性和湿润性较差,为了改善这些性能,需采用一系列改性方法来改变微孔聚烯烃隔膜的结构。其中一种高效而简单的方法是在膜表面接枝亲水性单体,目前应用较多的接枝技术包括等离子体、UV照射和电子照射。Kim等采用等离子体处理接枝丙烯腈(AN)单体从而制造出改性PE膜,改善了电解质浸润性。Gineste等采用电子束接枝二乙二醇双丙烯酸酯(DEGDM)来改性微孔PP膜使其产生亲水性表面,对PP膜的改性提高了离子电导率和循环寿命。GMA和MMA也被采用电子束的方法接枝在PE膜表面。

此外,在微孔隔膜上涂覆一层不同的聚合物也是一种改性方法。Lee等介绍了一种将聚多巴胺(PDA)涂覆在PE隔膜上的改性方法,改善了表面润湿性和热稳定性。Sohn等报道了PVDF-HEP/PMMA涂覆的PE隔膜。Park等采用传统的乳液聚合方法制备了PMMA纳米粒子的胶体溶液,将PE隔膜选为基体涂层,溶剂挥发后PMMA纳米粒子在PE隔膜表面形成了有序、密集堆积的纳米阵列即均匀的多孔结构,与传统的PMMA致密涂层相比,这种独特的形貌提高了对电解液的浸润性和离子电导率,吸液率高达200%。陈博裕等在UHMWPE隔膜上涂覆了具有良好亲电解液性能的聚偏二氟乙烯(PVDF),从而使电池的性能和寿命均得到改善。K. W. Song等通过非溶剂致相分离法(NIPS)在PE隔膜上涂覆具有良好耐热性的多孔聚芳酯(PAR),改性后的PE膜闭孔温度保持不变(135℃)而熔融温度提高到188℃,使其在闭孔后依旧保持强健的机械性能,极大地提高了锂离子电池的安全性能。

3. 无纺布隔膜

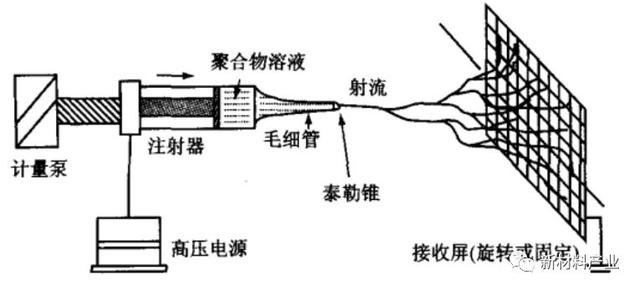

无纺布通常是由随机取向的纤维通过化学和机械方法粘结而成。传统制备无纺布的方法为干法(熔喷法)、湿法(湿铺法)和造纸法,采用传统方法制备的隔膜具有相对大的纤维直径和孔径,通常用作铅酸电池的隔膜,不宜用在锂电池中。为了降低纤维直接和孔径,采用静电纺丝技术制备适用于锂电池的无纺布隔膜。静电纺丝法通过在注射器中的聚合物熔体或溶液与接收屏间施加高压静电力进行喷射拉伸,从而获得聚合物纳米纤维,如图2所示。静电纺丝法制备的纳米纤维无纺布具有孔径小且分布均匀、孔隙率高、吸液率高和比表面积高等优点。

(a) 静电纺PAN纳米纤维隔膜SEM图

4. 复合隔膜

一般来说,纳米纤维隔膜由于在静电纺丝方法制备过程中纤维是无序堆积的,其力学强度较低,对于隔膜的防刺透性和热稳定性来说是不利。针对于提高其力学性能来说,研究者在纤维隔膜中引入第二相无机颗粒形成复合材料,从而提高其力学强度。常用的纳米无机颗粒有三氧化二铝(Al2O3)、SiO2和二氧化钛(TiO2)等可以显著地改善力学强度和热稳定性,提高锂离子电池的安全性能。同时在聚合物膜中添加无机颗粒可以减少他们的结晶性和提高锂离子迁移,也能够利用他们的高亲水性和大的比表面积,可以产生良好的润湿性。

研究者采用PVDF-HEP作为粘合剂在PMMA和PE膜上涂覆Al2O3 和SiO2纳米粒子可制备3层复合膜(示意图如图4),这种颗粒涂覆膜具有足够的机械强度、优异的电化学性能和良好的离子电导率,但会增加膜的厚度并且降低孔隙率。

Ding等用静电纺丝法制备了TiO2填充的PVDF无纺布,改善了离子电导率和循环性能。Lee等在配制的PVDF-CTFE溶液中加入Al2O3颗粒,采用静电纺丝技术制成纳米丝,将其涂覆在PE膜上,制备出厚度仅有5 μm的复合膜,这种复合膜具有高的热稳定性、润湿性和电池循环性。Jung等用SiO2和PAN在DMF中的复合溶液制备静电纺丝无纺布,结果表明,12 % SiO2/PAN纳米膜表现出最小的平均纤维直径、最高的孔隙率和最大的比表面积。Cho等通过在135℃热轧将PAN纳米纤维无纺布层压在SiO2或Al2O3 颗粒填充的PE/PP无纺布上,从而制备出了一种具有高孔隙率和透气性以及良好力学性能的复合隔膜,并且在150 ℃下暴露1h后未观察到有明显的热收缩,此外,PAN纳米纤维膜可以有效地阻止陶瓷颗粒脱落。

聚酰亚胺(PI)具有耐高温、机械强度高等特点,静电纺丝制备的PI纳米纤维隔膜具有高孔隙率、吸液率和离子电导率,但力学性能较差,不足10 MPa,因此PI被用来与金属无机材料、金属氧化物(例如Al2O3)以及无机陶瓷材料(SiO2)复合制备得到PI/无机材料复合纳米纤维膜。与纯PI纳米纤维膜相比,PI复合纳米纤维膜具有更高的润湿性和机械强度。林冬燕等采用同步水解交联法制备了具有交联形貌的SiO2/PI复合纳米纤维膜,使拉伸强度提高到80.0MPa,同时由于引入无机物使得SiO2/PI复合纳米纤维膜具有更优异的电解液润湿性。

三、锂离子电池隔膜的发展方向

目前我国锂电池隔膜行业处于高速发展阶段,手机厂商为了使手机电池在更小的体积内提供更多的能量以延长手机电池的续航能力,都在想方设法减少辅助材料如隔膜所占的空间,将隔膜不断的变薄,但超薄隔膜的制备和生产对工艺要求非常严格,易引发一系列安全问题,三星Note7大范围电池起火爆炸事件再一次引起了人们对锂离子电池的安全性的重视。因此,掌握超薄隔膜的制备技术和研发关键生产设备成为我国未来锂离子电池隔膜的发展方向。

微孔聚烯烃隔膜是锂离子电池中最常用的隔膜,但传统的聚烯烃隔膜由于热稳定性和电解液浸润性较差已无法满足当前消费者对锂离子电池的要求。高孔隙率、高熔点、高力学强度以及良好的热稳定性和电解液浸润性是今后锂离子电池隔膜的发展方向。可以从以下2个方面考虑,第一,目前聚烯烃改性隔膜的涂层技术相对简单,工艺和设备已经非常成熟且成本低,是目前比较有效的改善聚烯烃隔膜耐热性和电解液浸润性差的手段;第二,改变基体材料,发展新材料体系,例如聚酰亚胺(PI)具有耐高温和机械强度高的特性,可用PI替代传统聚烯烃材料,但PI的成本较高,可考虑将PI和PE结合使用,同时发展相应的生产制备技术。

扫码添加群主并注明单位 姓名

加入电池中国网专属电池产业链微信交流群

中国化学与物理电源行业协会

动力电池应用分会研究部

提供以下行业报告订阅服务

1

《中国新能源汽车产销市场分析月报》

2

《中国新能源车用动力电池市场分析月报》

(乘用车、客车、专用车)

3

《中国锂电池正极材料市场分析季报》

4

《中国锂电池负极材料市场分析季报》

5

《中国锂电池电解液市场分析季报》

6

《中国锂电池隔膜市场分析季报》

7

《中国新能源动力电池产业发展报告》(年报)

8

《动力电池未来格局——调研分析报告》(年报)

9

《动力电池回收行业研究报告》

【订阅报告联系方式】

联系人:杨女士

手 机:15801083211(微信同号)

电 话:010-50906123-801

E-mail:yanghaiyan@cbea.com

点击阅读原文,查看更多消息!

免责声明:以上内容转载自电池中国,所发内容不代表本平台立场。全国能源信息平台联系电话 010-65367827,邮箱 hz@people-energy.com.cn