猜你喜欢

在半导体制造过程中常见的沾污类型有颗粒物、金属杂质、有机物、自然氧化层和静电释放ESD,其中任何一种沾污均会导致器件存在缺陷甚至让器件失效,因此在制造过程中如何控制沾污便显得非常重要,湿法清洗也是一项重要的去除沾污工艺。

常见沾污类型及其带来的问题

常见沾污类型及其带来的问题颗粒物是附着在晶圆表面上的颗粒物,在半导体制造中容易导致电路短路或开路。半导体制造中可接受的颗粒尺寸要小于器件特征尺寸的一半,比如40纳米的特征尺寸,要求不能存在直接20纳米的颗粒物,当然这是一个粗略的经验法则。

金属杂质通常来自显影等工艺,比如在显影工艺中如果用KOH碱性溶液便会带来K金属污染。还有一种金属杂质的来源是一氧化碳等气体作为改进晶圆工艺的附加气体,能与设备中不锈钢中的镍、垫圈、气体传输系统中的其他部件起反应生成诸如镍的四羰基化合物并附着在晶圆表面,导致器件缺陷增加。

在半导体制造过程中常见的金属杂质元素分重金属和碱金属两种:碱金属有钠Na、钾K和锂Li;重金属有铁Fe、铜Cu、铝Al、钨W和钛Ti等。

金属离子在半导体材料中是高度活性的,被称为可动离子沾污MIC。比如MIC进入晶圆后迁移到栅结构中的氧化硅界面,改变开启晶体管所需的阀值电压,金属离子可在电学测试和运用很久后沿着器件移动,引起器件在使用器件失效。

自然氧化层是硅片在空气中自发形成的氧化硅薄膜,如果氧化过程中夹杂金属杂质,便会形成MIC。虽然在晶圆制造过程中第一步是氧化,不仅可以保护器件免划伤和隔离沾污,还可以作为掺杂工艺的掩蔽层或金属导电层间的介质层,为后续工艺做准备,但这种自然氧化层是需要去除的。比如在钨沉积前自然氧化层会与通孔接触导致电学连接,会形成电学缺陷。

湿法清洗中的湿电子化学品晶圆的清洗工艺就是去除所有表面沾污,包括颗粒物、有机物、金属和自然氧化层等。

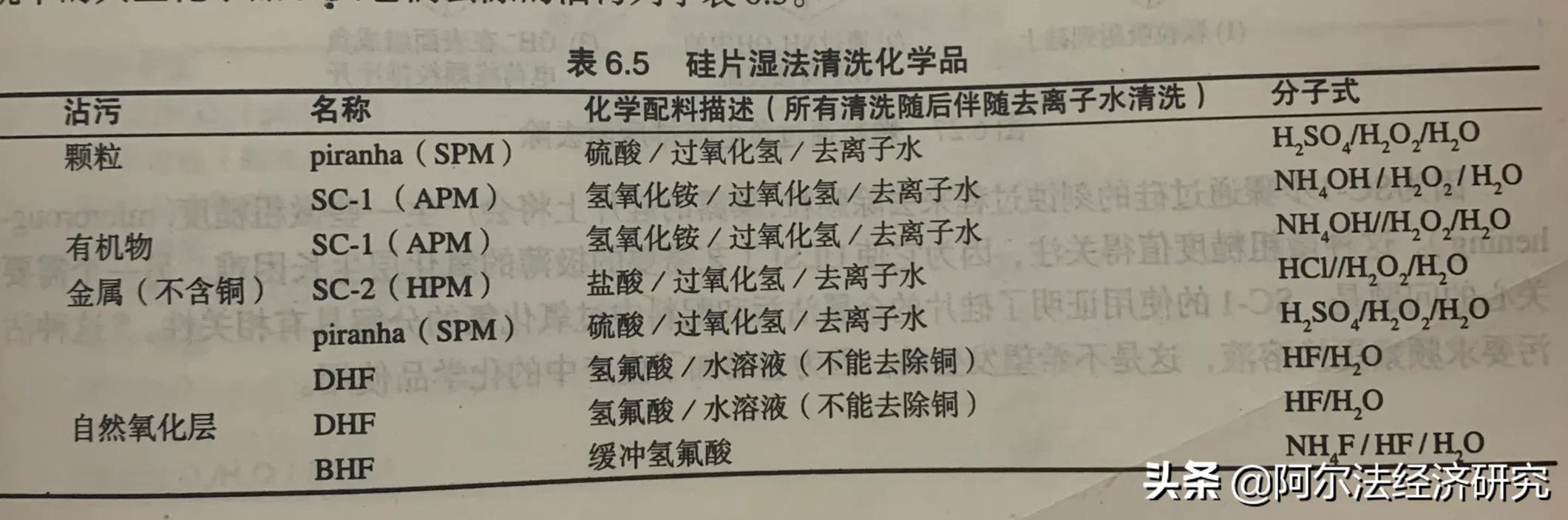

目前半导体制造中有湿法清洗和干法清洗两种,但湿法清洗还是最主要的清洗工艺,相应的湿法清洗需要多种湿电子化学品:

目前半导体制造中所用的清洗液有1号标准清洗液和2号标准清洗液,也简称1号液和2号液,是美国RCA公司的研发人员于上世纪60年代提出的,对应的清洗工艺也称RCA清洗工艺。

1号液的化学成分为氢氧化铵/双氧水/去离子水,按1:1:5-1:2:7的比例混合;2号液的化学成分为盐酸/双氧水/去离子水,按1:1:6-1:2:8的比例混合。1号液和2号液均以双氧水为基础,通常在75-85摄氏度之间使用。

1号液是碱性溶液,主要去除颗粒物和有机物,其基本机理是双氧水依靠强氧化性能氧化硅晶圆表面和颗粒物,颗粒物上的氧化层能提供消散机制、分裂并溶解颗粒,破坏颗粒物和硅晶圆表面之间的附着力,这样颗粒物变得可溶于1号液而脱离表面。

2号液是酸性溶液,用于去除硅晶圆表面的金属和某些有机物,基本原理是这些金属与盐酸起反应,生成可溶的金属离子,有机物则被分解。

此外目前业界对RCA工艺做了一些改进,比如将1号液进行稀释,化学配比比例由1:1:5稀释至1:4:50,减少了化学品的使用,具有更好的成本优势和安全性。另外在1号液和2号液清洗之前,先通过硫酸与双氧水配备成的Piranha对晶圆有机物和金属杂质进行强效清洗,再用超纯水、1号液、2号液和氢氟酸等按一定顺序进行清洗,达到去除沾污的目的: