猜你喜欢

(报告出品方:东方证券)

负极材料新一轮技术迭代,硅基负极带来新优势硅基负极能量密度优势明显,与碳复合为未来方向

锂电池负极材料对于锂离子电池起关键作用。在充电过程负极材料中不断地与锂离子发生反应, 将锂离子“擒获并存储”起来,亦将外部的功以能量的形式存储在电池中。在电池的放电过程中, 锂离子从负极转移到正极,电池对外做功。因此,锂离子与负极材料的可逆反应能力决定着锂离 子电池的储能效应,锂离子电池性能的提高在一定程度上取决于对负极材料性能的改善。 锂电池负极材料主要分为碳类材料和非碳材料。碳类材料包括天然石墨负极、人造石墨负极、软 炭 (如焦炭) 负极、硬炭负极、碳纳米管、石墨烯、碳纤维等,非碳基材料主要分为硅基及其复合 材料、锡基材料、钛酸锂、合金材料等。

硅负极理论比容量优势明显。目前广泛使用负极材料是石墨材料,但商业化的石墨负极容量发挥 已接近其理论比容量(372 mAh/g),限制其进一步的应用,因此迫切需要开发出具有更高比容 量的负极材料。而硅负极具有很高的理论比容量(4200 mAh/g)和较低的电化学嵌锂电位,快充 性能优异,这正是便携式电子产品、无人机、新能源汽车和储能电池系统等一系列新技术领域发 展的迫切需要。

制备方法:机械球磨法较先应用,但尚未形成标准化方法。硅基负极生产技术可分成机械球磨法、 化学气相沉积法、高温热解法、溶胶凝胶法,其中机械球磨法对设备要求较为简单,制造成本较 低,在工业化量产中应用较广。球磨可以促进原料颗粒之间的均匀混合并获得较小的粒径,同时 颗粒之间空隙也有利于电池的循环性能的提高。

硅基负极的制备过程前端工序各不相同。目前硅碳负极生产工艺中,碳材料复合和烧结等步骤技 术已较为成熟。由于纳米硅具有较高的表面能,极易团聚形成微米级颗粒,故硅碳负极生产的核 心难点在于纳米硅粉的制备。硅氧负极的制备过程相对复杂,通常是先利用二氧化硅和单质硅作 为原料制备氧化亚硅,然后进行碳包覆等后续工艺。

硅碳负极与硅氧负极制备的后端工序基本相同,包括前驱体的表面处理、筛分、除磁等环节,最 终经过分装得到成品。

高能量密度电池需求放量,硅基负极需求有望放量高能量密度电池加速导入,硅基材料优势体现

终端客户续航需求提升,高能量密度电池成为行业趋势。我国锂电池行业已步入成长期,新能源 汽车、消费电子等终端市场中,客户对续航时间、续航里程和轻量化提出更高要求。相比于石墨 负极嵌入式储锂而言,硅基负极材料的合金化储锂机制可以储存更多的锂离子,从而赋予硅更高 的理论比容量(4200mAh/g),电池能量密度相对较高,从而有效提升续航时间及里程。《中国 制造 2025》明确了 2025 年电池能量密度达到 400Wh/kg,2030 年电池能量密度达到 500Wh/kg 的远景目标,硅基负极未来有望在电池能量密度较高的三元电池体系中迎来渗透率的提高。

特斯拉 4680 电池已实现量产,高能量密度电池成为未来关键赛点。在特斯拉和头部电池厂的推 动下,预计 4680 电池将迎来需求拐点,带动主辅材向高能量高倍率方向加速升级,而无论从适 配程度、能量密度提升角度而言,“高镍 高硅”将是最适合搭配 4680 电池的方案。随着主流电 池厂纷纷跟进量产,4680 电池的放量将有效带动相关行业进入快车道。

众多厂商跟进,大圆柱电池将成为硅基负极增长催化剂。海外方面,除特斯拉在美国德州、德国 的超级工厂外,松下、LG 化学均在推动 4680 大圆柱电池配套设施建设;国内方面,宁德时代正 加快研发节奏,规划了 8 条 4680 电池产线,共 12GWh;比克动力于 2019 年开始研发大圆柱电 池,预计 2023 年量产;亿纬锂能具备 4680 的技术储备,并在 2021 年 11 月公告称,将在荆门投 建 20GWh 乘用车用大圆柱电池生产线。预计受特斯拉引领,国内企业将跟进布局 4680 电池,带 动圆柱电池渗透率将进一步提升。

近年负极出货量快速增长,渗透率稳中有升,未来发展空间巨大。随着下游动力电池行业对高能 量密度负极材料需求的增长,硅基负极材料出货量快速增长。2016 年我国硅基负极材料出货量仅 为 0.06 万吨,2021 年出货量激增,达 1.1 万吨,同比上升 89.7%。同时,国内硅基渗透率仍然 较低。据统计,2021 年中国硅基负极材料在负极渗透率仅为 1.4%,提升空间巨大。预计随着未 来大圆柱电池市场的放量,硅基负极市场将迎来快速增长。

市场空间:预计 2025 年全球硅基负极出货量有望达到 14.9 万吨

我们预计 2025 年全球硅基负极出货量有望达到 14.9 万吨,渗透率将达到 5.4%。目前锂电池主 要应用于动力电池,消费电池与储能电池。以动力电池为例,测算圆柱电池及非圆柱电池的不同 硅基需求,考虑到不同应用领域下硅基负极不同使用比例,再结合石墨负极与硅基负极的每 GWh 电池对应单耗,预计全球硅基负极的出货量将以每年 60%以上的增速增长。预计硅基负极在将率 先在高端车型上展现锋芒,并随着各大电池厂对大圆柱电池的产业布局迅速发展。届时,硅基负 极渗透率快速提升,行业规模快速扩大。(报告来源:未来智库)

产业化布局逐步推进,技术更新突破壁垒预锂化提高首次库伦效率,材料端优化提升性能

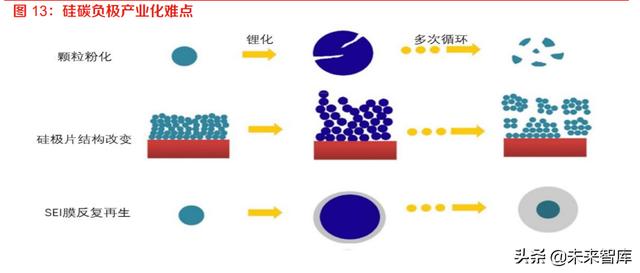

硅碳负极产业化难点:体积膨胀降低寿命与低首次充电效率。硅材料在嵌锂过程中巨大的体积膨 胀诱导极大的内应力产生,内应力的释放会导致硅颗粒破裂甚至粉化,破碎的硅颗粒与电极失去 电接触,还会导致电极结构破坏,部分电极与极片失去电接触,导致电池容量衰减。此外,硅颗 粒在脱嵌锂过程中剧烈的体积膨胀所形成的外应力不断使硅颗粒表面形成的 SEI 膜破裂,硅颗粒 表面与电解液重新接触导致 SEI 膜反复再生,导致电池中有限的活性锂损失,进而降低使用寿命。 而锂离子电池首次充放电过程中,SEI 膜的形成会永久地消耗来自正极的锂,造成首次库伦效率 (首次充电效率)和能量密度偏低。其次,硅的导电性能相较碳材料来说较差,在高倍率下不利 于电池容量的有效释放。

负极预锂化能大幅度提高锂离子电池的首次库伦效率、弥补不可逆容量损失。对于硅基负极首效 较低的问题,主要是因为硅材料比表面积较大,导致电极在首次嵌锂的过程中产生大面积 SEI 膜, 从而消耗电池中的锂离子。使用预锂化技术在电极正式充放电循环之前添加少量锂源, 可以弥补 反应中过量消耗的锂,补充 SEI 膜形成过程中的副反应和阴极锂的消耗, 在一定程度上减轻了体 积膨胀,提高了锂离子电池的整体性能。

负极预锂化工艺难度高,规模化有望降本。预锂化有正极补锂与负极补锂两种方法。负极补锂的 方式主要包括金属锂粉、锂合金化合物、化学和电化学补锂等,正极补锂的方式主要包括富锂添 加剂、二元锂化合物、逆转化反应的纳米复合材料补锂等。现阶段,由于金属锂的使用与生产环 境、常规溶剂、粘结剂及热处理等过程不兼容,相比于正极补锂,负极补锂由于成本与工艺原因, 难度相对较高,预计随着硅基负极的需求提升,相关成本将会下降。

常见的预锂化方式主要有锂粉补锂、锂合金补锂、电化学补锂、化学补锂,每一种都有其优点和 缺点。 锂粉补锂:通过阳极与锂金属的直接接触原理十分简单,即将 Li 压在电极表面或将 Li 嵌入复合电 极内部。然而,使用锂箔用作预锂剂时,目前商用的锂箔为 45μm,难以加工,其预锂化程度常 规方法下很难控制。使用 SLMP 在控制精度上更有优势,但是其成本远高于锂箔。 锂合金补锂: 使用含锂活性物质如锂化负极材料作为预锂剂,其可以进行可逆的锂化/去锂化,所 以不会降低电池的能量密度。部分的锂化材料特别是 Sn 和 Ge,具有相对良好的环境空气稳定性, 这有可能降低电池制造过程中预锂化的成本,但是对于使用极性高的溶剂,如 NMP或水,它们仍 然过于活泼,这是一个主要的缺点。 电化学补锂:电化学预锂化可以很好地控制预锂化程度,这对于平衡阳极/阴极容量、SEI 的形成 非常有利。然而,面临的问题是通常需要拆解极片重新组装电池,导致这种技术的商业电池制造 的可用性下降。 化学补锂:化学预锂化可以根据时间控制预锂化的程度,并且可以通过将电极浸入溶液中进行相 对简单的操作,反应速率和反应时间由预锂化试剂的活性决定。此外,电极必须在预锂化后从不 需要的反应物质中提纯,这进一步增加了这项技术的支出。

硅碳负极材料端优化,多路线齐头并进。分别优化硅碳负极的微观结构、粘合剂、电解液,实现 硅碳负极材料端多线路优化,提升硅碳负极的性能。具体来看: 微观结构方面:通过设计不同结构的硅基负极材料,通过特殊的结构在微观层面缓解硅在嵌锂过 程中的体积膨胀以提升其电化学性能。到目前为止,研究人员设计制备的硅基负极材料结构种类 繁多,大体上可以分为纳米结构硅负极、硅碳复合材料、硅聚合物复合材料、硅基合金复合材料 等。 粘合剂方面:通过研究适合硅基负极材料的粘结剂,选用特殊结构和性能的粘结剂,维持硅基负 极材料电极的结构稳定性,提高电池循环寿命。目前开发的粘结剂种类主要有:导电类粘结剂用 以提升电极整体的导电性能;交联类粘结剂具有很强的黏结力可以降低极片的膨胀率;自修复类 粘结剂可以缓解硅材料由于体积膨胀导致的材料粉化问题。新型粘结剂的开发与应用将极大促进 硅基负极材料的商业化进程。 电解液方面:研究适合硅基负极材料的电解液,通过在电解液中添加电解液添加剂,其在电池循 环过程中可以改善硅基负极材料表面 SEI 膜,以此提升硅基负极材料的电化学性能。诸多电解液 添加剂如EC、FEC、硅烷偶联剂添加剂、离子盐类添加剂等的开发为不同种类的硅基负极材料提 供了多种电解液配方,可以根据实际需求配备不同的电池设计方案,提升了硅基负极材料在各种 环境下的应用潜力,扩大了硅基负极材料的应用范围。

行业壁垒明显,技术迭代推进降本与增效

硅基负极材料的产业化壁垒在于性能,成本和工艺。 材料性能:硅基负极材料的性能还有待提高。硅碳复合负极的首效可以达到 86%-91%,已接近 石墨产品,但其长循环后的容量保持率离石墨负极还有较大的差距。氧化亚硅负极材料的循环性 能较好,但其偏低的首次效率将制约其应用。解决这些问题不仅需要优化材料的制备工艺,还需 要从整个电池的工艺去着手解决。

材料成本:硅基负极材料的成本还有待降低。硅基负极相对于石墨负极材料的制备工艺复杂,且 各家工艺均不同,产品目前未达到标准化,导致其价格一直居高不下。硅基负极材料的制备过程 中纳米硅粉生产对设备的要求极高,需要较大的资金投入且生产过程中能耗较大。硅氧负极制备 的难点在于氧化亚硅的制备,原因在于其表面结构难以控制,并对其性能有着关键影响,且生产 效率低;其次为提高硅氧负极的首次库伦效率,常需要预锂化工艺,这无疑会增加产品的制备成 本,抬高硅基负极价格。

生产工艺:硅基材料的电池工艺还有待成熟。电池的制备流程以及匹配的主、辅材对硅基材料的 性能发挥影响很大。近年来,虽然部分电池企业在硅基材料的应用中取得了一定的技术突破,但 整体而言其技术工艺还不够成熟。硅基电解液的开发、预锂化技术的应用、粘结剂的选择等工作 都需要电池和负极材料厂商共同开展,以加快硅基负极材料的产业化应用。 领先公司技术储备优势明显,产品性能优秀。目前,贝特瑞及杉杉股份拥有较多的专利数目,科 研技术处在领先水平,贝特瑞公司拥有 60 余项硅基负极材料专利,处于国内行业领先,掌握的 “高能量密度富锂氧化物@硅碳技术”、“氧化亚硅表面改性技术”、“高容量硅碳产品开发技 术”、“高首效氧化亚硅技术”行业领先,杉杉股份的硅基负极以氧化亚硅为主,目前该产品已 在消费类和小动力市场实现批量应用,公司亦在推进纳米硅的研发,以实现高能密度电池的动力 需求。

硅基负极投资成本较高,规模化有望降本。贝特瑞的单万吨资产投资高达 12.5 亿元,而非负极企 业如石大胜华、硅宝科技的单万吨资产投资在 3-4 亿元左右。原因在于贝特瑞采用硅基负极一体 化生产,自己处理硅原料。相信随着制造工艺的成熟和技术的革新,以及硅基材料市场需求的不 断扩大,规模化生产后硅基材料的加工成本必将逐渐下行。

行业初迎增量式发展,市场集中度较高

行业初迎增量式发展,市场集中度较高。目前,硅基负极的市场集中度高,量产企业不超过 3 家, 在研发及小试企业超过 20 家。硅基负极目前主要有三类企业,一是现有石墨类负极企业,如贝特 瑞、宁波杉杉等;二是科研院校的创始团队,如天目先导等;三是电池企业或跨界进入该领域的 纳米硅制造企业,如国轩高科等。各企业已提前做好战略布局,未来随着硅基负极市场发展,预 计竞争赛道将愈发激烈。

各企业的硅基材料性能各有不同。材料的比表面积,首次容量,首次效率等是影响电池性能的关 键指标,材料的性能越好,越能满足高功率密度锂离子电池的需求。各家生产企业的产品技术指 标各不相同,下游锂电厂商根据自身需求选择或者定制不同参数的产品。当前稳定量产硅基负极 型号较少,以 420mAh/g、450mAh/g 两款产品为主。(报告来源:未来智库)

重点公司分析贝特瑞

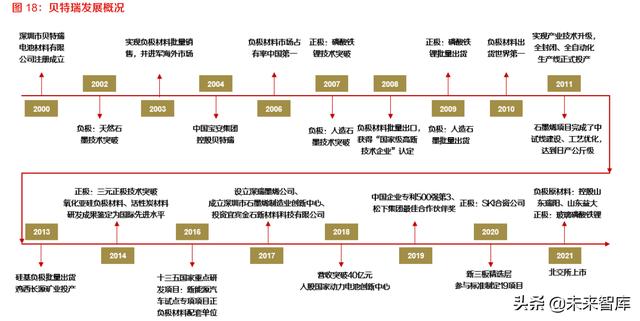

贝特瑞成立于 2000 年 8 月,是一家锂离子二次电池用正负极材料专业化生产厂家。公司主要产 品包括天然石墨负极材料、人造石墨负极材料、硅基等新型负极材料、以及高镍三元正极材料 (NCA、NCM811 等)等锂离子电池正负极材料。2003 年公司开始负极材料的批量销售,并进军海外市场。2009 年正极磷酸铁锂开始批量出货,负极人造石墨开始批量出货。 2010 年公司负 极材料出货量超过日本为世界第一。公司始终坚持以技术创新为引领,持续研发投入,取得了丰 硕成果。2014 年,公司正极三元正极实现技术突破。2016 年,公司成为十三五国家重点研发项 目新能源汽车试点专项项目正负极材料配套单位。2019 年公司在中国企业专利 500 强排名第三, 荣获各项奖项,公司的发展迈入新台阶。2021 年公司于北交所上市。

掌握硅基负极生产技术,率先实现技术突破。贝特瑞生产的硅基负极材料主要用于制造动力电池 和消费电子电池。硅基负极材料具有生产技术难度大、工艺非标准化和技术门槛高的特征,凭借 多年的研发积累,公司完全掌握了硅基负极材料的生产技术、获得了定制化产品的开发和生产能 力。目前硅碳负极材料已经突破至第三代产品,比容量从第一代的 650mAh/g 提升至第三代的 1,500mAh/g,且正在开发更高容量的第四代硅碳负极材料产品;另外硅氧负极材料部分产品的比 容量达到 1,600mAh/g 以上。

杉杉股份

杉杉股份主营锂离子电池正极材料、负极材料和电解液、LCD 偏光片,其研制的硅基负极以氧化 亚硅为主,2021 年硅氧负极出货量千吨级别,已在消费类市场和高端电动工具市场批量应用,在 动力电池应用领域进入送样认证阶段。公司在硅氧负极产品上布局领先,目前公司第三代硅氧产 品(克容量 1350mAh/g)首次效率已达到 90%。

石大胜华

公司于 2021 年 3 月启动了 1000 吨/年第一条线的项目建设, 产品主要分为普通型和高首效型, 可提供 SiOx—C前驱体 100-120吨/年,连续化量产设备已试运行,生产效率有进一步提升空间, 1000 吨石墨掺混线已建成。目前根据公司生产的硅氧负极特点,针对性的同国内知名的小动力、 电动工具及两轮车企业进行了前期客户开发工作,目前产品已经进入客户送样测试工作。

天目先导

公司核心技术源于中国科学院物理研究所自1996年起在纳米硅碳负极材料方面的持续研发积累和 工程化放大经验,拥有世界范围内较早的纳米硅负极核心授权专利。企业以中科院物理所陈立泉 院士、李泓研究员为技术带头人,组建了以罗飞博士为主体的技术开发团队。目前,天目先导产 能约 8000 吨/年,能够满足能量密度高于 300Wh/kg 及 700Wh/L 的高性能锂离子电池的需求。公 司产品体系主要包括氧化亚硅和纳米硅碳复合负极材料。

(本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)

精选报告来源:【未来智库】。未来智库 - 官方网站