猜你喜欢

摘要

4H 碳化硅(4H-SiC)单晶具有禁带宽度大、载流子迁移率高、热导率高和稳定性良好等优异特性,在高功率电力 电子、射频/ 微波电子和量子信息等领域具有广阔的应用前景。 经过多年的发展,6 英寸(1 英寸 = 2. 54 cm)4H-SiC 单 晶衬底和同质外延薄膜已得到了产业化应用。 然而,4H-SiC 单晶中的总位错密度仍高达 10 3 ~ 10 4 cm - 2 ,阻碍了 4H-SiC单晶潜力的充分发挥。 本文介绍了 4H-SiC 单晶中位错的主要类型,重点讲述 4H-SiC 单晶生长、衬底晶圆加工 以及同质外延过程中位错的产生、转变和湮灭机理,并概述 4H-SiC 单晶中位错的表征方法,最后讲述了位错对4H-SiC 单晶衬底和外延薄膜的性质,以及 4H-SiC 基功率器件性质的影响。

0 引 言

4H 碳化硅(4H-SiC)具有宽禁带、高载流子迁移速率、高热导率和高稳定性等优异特性,已在高功率电子器件、高频电子器件和量子信息技术等领域展示出重要的应用潜力 。 4H-SiC 单晶可以通过顶部籽晶 溶液生长法 ( top-seeded solution growth, TSSG)、 高 温 化 学 气 相 沉 积 法 ( high-temperature chemical vapor deposition, HTCVD)和物理气相传输法( physical vapor transport, PVT)生长。 其中,PVT 法具有技术成熟度 高、温场调控灵敏、原材料成本低等特点,得到了广泛的应用 。 利用 PVT 法生长的 6 英寸(1 英寸 = 2. 54 cm) 4H-SiC 单晶已实现了产业化应用 。

基于同质外延 4H-SiC 薄膜的电力电子器件已在新能源技术、智能电网和轨道交通等领域蓬勃发展 。 但是,商用 6 英寸 4H-SiC 单晶衬底中的位错密度仍然高达 10 3 ~ 10 4 cm - 2 。 如此高密度的位错会延伸 至外延层,或在同质外延过程中转变为其他类型的位错或堆垛层错(stacking faults, SFs)。 4H-SiC 外延层中 的位错作为载流子复合中心,会降低少子寿命,增大器件漏电流,成为限制 4H-SiC 应用的关键瓶颈之一 。加入三代半交流群,加VX:tuoke08。 因此,理解 4H-SiC 中位错的基本性质,明确位错在 4H-SiC 单晶生长、晶圆加工和同质外延过程中的产生、转 变及湮灭机理,对于降低 4H-SiC 中的位错密度并调控 4H-SiC 的性质至关重要。

本文主要关注不同类型的位错在 4H-SiC 单晶生长、衬底晶圆加工以及同质外延过程中的产生和转变情 况,并介绍位错对 4H-SiC 单晶电子和光学性质的影响,最后展望今后 4H-SiC 中位错调控的研究。

1 4H-SiC 单晶中位错的分类

在六方结构的 4H-SiC 单晶中,位错可分为贯穿型位错(threading dislocations, TDs)和基平面位错(basal plane dislocations, BPDs)。 其中,贯穿型位错又可以分为微管(micropipes, MPs)、贯穿螺型位错( threading screw dislocations, TSDs)、贯穿混合位错(threading mixed dislocations, TMDs)和贯穿刃型位错(threading edge dislocations, TEDs),其伯氏矢量(Burgers vectors)分别为 ± nc( n = 3 - 10)、 ± c、c a 和 a / 3 。 此 外,在讨论位错的产生与转变时,还经常涉及到层错问题。 4H-SiC 中的层错分为肖克利型层错( Shockleytype SFs)和弗兰克型层错(Frank-type SFs)。 其中,Shockley-type SFs 源于部分原子层滑移,而 Frank-type SFs 是插入或抽出某一层原子造成的。 表 1 总结了不同类型位错的伯氏矢量,及其在碳化硅单晶衬底及外延薄 膜中的密度。 经过多年的发展, 4H-SiC 单晶衬底中号称 “ 器件杀手” 的 MPs 的密度已小于 0. 1 cm - 2 ,业界已实现了“零微管”4H-SiC 单晶衬底的制备,但是 4H-SiC 单晶衬底中其他位错的总密度 仍高达 10 3 ~ 10 4 cm - 2 。 本文主要聚焦 4H-SiC 单晶生长、衬底晶圆加工及同质外延过程中 TDs 和 BPDs 的产 生和转变情况,以及位错对 4H-SiC 电子、光学性质的影响机制。

2 4H-SiC 单晶生长过程中位错的产生及转变

2. 1 位错的产生

研究者们发现空核心的 MP 可以从籽晶中遗传,也可以由宏观夹杂物或多型体产生,例如碳夹杂物、硅 滴和晶型包裹体等(见图 1(a) ~ (d)) 。 通过优化籽晶黏接工艺,调控热场结构及生长工艺条件,业界已获得“零微管”的 4H-SiC 单晶衬底。 在 PVT 法生长 4H-SiC 单晶的过程中,温度梯度产生的热应力, 以及第二相、二维形核岛、孔洞或夹杂物引起的应力,均会促使 4H-SiC 单晶中位错的产生。 籽晶中的 TDs 趋 向于沿着单晶的生长方向遗传,在单晶生长初期,由于生长条件(如温度分布、碳硅比、掺杂浓度等)的不连 续性,导致籽晶表面发生异常形核,进而导致 TDs 的形核。 X 射线衍射形貌术(X-ray topography, XRT)表明,大部分 TDs 产生于 4H-SiC 单晶生长的初始阶段。 随着单晶生长的进行,TDs 也会在多型体 (见图 1(e)中的 6H-SiC、15R-SiC)、孔洞或夹杂物(如硅滴、碳包裹物等)附近形核 。 由于 TDs 主要来源 于籽晶遗传和单晶生长初始阶段的不连续性,Nakamura 等发明了重复 a 面生长法来降低 4H-SiC 单晶中 的位错密度。 他们首先在{0001}籽晶上生长得到常规晶锭,然后沿平行于生长方向切片得到(1120)晶片, 以(1120)晶片为籽晶进行生长,得到(1120)晶锭,接着切割(1120)晶锭得到(1100)晶片,获得(1100)晶锭, 最后,切割(1100)晶锭得到(0001)晶片,在(0001)晶片上进行正常的 PVT 生长,得到位错密度极低的 SiC 晶锭。

TSDs 和 TMDs 向 SFs 转变后,横向延伸的 SFs 趋向于停留在晶体内,甚至传播到单晶外,抑制了单晶生 长过程中 TSDs 和 TMDs 的延伸,从而降低了 4H-SiC 单晶中 TSDs 和 TMDs 的密度。 Yamamoto 等通过优 化台阶流生长模式、调整宏观台阶高度和台阶面宽度,在 TSSG 法生长 4H-SiC 单晶时增强了 TSDs 向 FrankSF 转变的效率,将单晶中 TSDs 的密度降低到了 30 cm - 2 。 Mitani 等先用 TSSG 法在籽晶上长出一层 TSD 转变层,然后在该转变层上进行 4H-SiC 的 PVT 法生长,从而有效降低 4H-SiC 单晶中的位错密度,并保证了 4H-SiC 单晶的快速生长。 他们在后续的研究中采用 15°斜切的籽晶,并促进台阶流生长模式,晶体中的 TSDs 同样可被有效消除 。

2. 2. 3 TEDs 和 BPDs 的相互转变

4H-SiC 中的 BPD 和 TED 具有相同的伯氏矢量,可以相互转变。 研究者们通过同步加速白光 X 射线形 貌技术(synchrotron white-beam X-ray topography, SWBXT)和 XRT 直接观察到了 4H-SiC 单晶中 BPD 与 TED 之间的相互转变现象。 图 6(a)为 SWBXT 观察到的 BPD 和 TED 之间的相互转变,图 6(b)中左侧 B 箭头所 示为 TED,经过一段时间生长,转变为右侧 B’箭头所示的 BPD 。 熔融碱腐蚀同样揭示了单晶生长中的 这一转变,当 BPD 在靠近衬底表面的地方转变为 TED 时,熔融碱会优先腐蚀 TED 位错线附近的原子,形成 六边形的腐蚀坑。 随着腐蚀的进行,各向同性腐蚀去除包含有 TED 的 4H-SiC 层,到达 BPD 向 TED 转变的 界面,沿着 BPD 的横向腐蚀被激活,形成贝壳状的腐蚀坑,这样的腐蚀机理加上 BPD 向 TED 的转变,导致在 衬底表面形成六边形拖着一个贝壳状的特殊腐蚀坑(见图 6( c)) 。 TED 向 BPD 的转变同样可以通过熔 融碱腐蚀和机械抛光揭示,如图 6(d)所示 。 在 4H-SiC 的阶梯流生长期间,生长方向可以是垂直于阶梯流的方向,也可以是沿着阶梯流方向,BPDs 和 TEDs 之间的转变是在宏观台阶的辅助下进行的,同时会引起 SiC 单晶生长期间 BPD 的 Frank-Read 倍增现象。 从一个 TED 开始,TED 的表面露头在宏观台阶的作用下偏 转到基平面上,产生了一段 BPD,接着宏观台阶在单晶表面推进生长,BPD 沿着台阶流方向传播,当推进中 的宏观台阶接触到相反方向的另一台阶时(以 TSD 螺旋台阶为例),BPD 会沿着宏观台阶重新转变成 TED, 机理如图 6 ( e) 所示。 如果 TED 露头再次遭遇到另一宏观台阶,那么 TED 向 BPD 的转变又会再次 发生。

2. 2. 4 TSDs 的湮灭

此外,在 4H-SiC 单晶中,TSDs 常以相反的伯氏矢量成对出现。 在单晶生长的过程中,TSDs 相互作用, 导致了 TSDs 的湮灭 。 类似地,有相反 c 组分的 TMDs 对也倾向于彼此相互作用,在单晶生长期间相互 反应,引起 TMD 构型的变化 。

3 4H-SiC 衬底晶圆加工过程中的位错

3. 1 4H-SiC 的机械性质与形变机理

4H-SiC 晶锭加工一般要经历线切割、研磨和化学机械抛光(CMP)等机械加工步骤 。 在 4H-SiC 衬 底晶圆的机械加工过程中,其形变过程可分为五步,分别是:弹性变形、塑性变形、微裂纹产生、裂纹扩展和脆 性去除 。

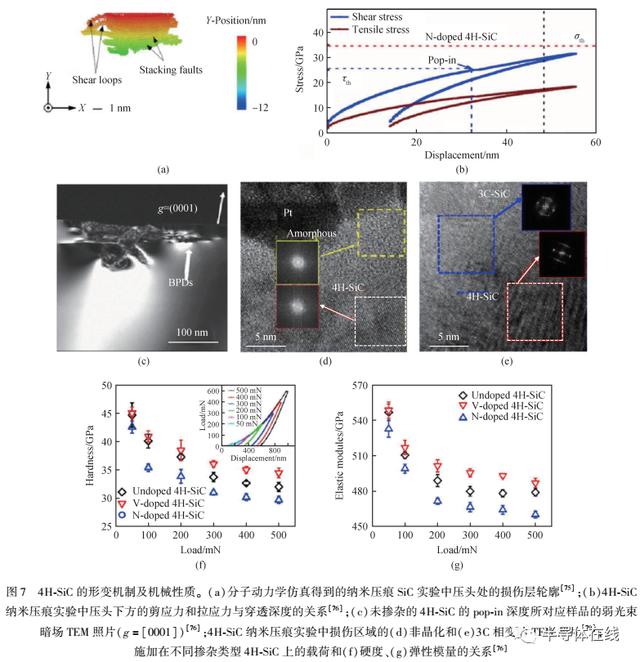

近年来,纳米压痕被广泛用于 4H-SiC 的形变机理和力学性质研究。 已有研究表明,4H-SiC 塑性变形的 临界压入深度为 23 nm 。 压入深度超过 23 nm 后,4H-SiC 初始塑性变形会导致位错的形核和滑移,并进 一步诱发相变和非晶转变。 图 7(a)展示了分子动力学模拟得到的纳米压痕过程中 SiC 位错形核。 从图中 可以看出,加载过程中的剪切应力是导致 4H-SiC 压痕变形的主要原因。 Liu 等 结合纳米压痕测试、力 学性能计算与 TEM 表征,证实了在 4H-SiC 初始塑性变形过程中,剪切应力始终强于拉伸应力,并且剪切应 力是导致 4H-SiC 中 BPDs 形核的主要因素。 如图 7(b)所示,在 N 掺杂的 4H-SiC 中,加载过程中 pop-in 位置 处的最大剪切应力等于 4H-SiC 中位错形核的理论剪切应力,说明剪切应力是导致 4H-SiC 位错形核的主要 原因。 图 7(c)展示了压痕下方由剪切应力导致的大量 BPDs。 另外,选区电子衍射( selected area electron diffraction, SAED)测试也证实了 4H-SiC 中的塑性变形导致 BPDs 形核与滑移 。 随着压入深度的增加,剪 切应力逐渐增大,导致 BPDs 的滑移速率逐渐增加 。 BPDs 的滑移与交叉滑移进一步导致 BPDs 塞积,在 晶体内部累积的高应力场导致 4H-SiC 的非晶化转变和相变。 如图 7(d)和(e)所示的 TEM 结果表明,在 压痕下方表层和近表层区域,分别出现了从 4H-SiC 到非晶 SiC 和 4H-SiC 到 3C-SiC 的晶相转变。 当压入深 度进一步增加并超过塑性-脆性转变的临界深度时,在 4H-SiC 表面及亚表面将会产生微裂纹并扩展至材料 表面,引起脆性域材料去除 。

3. 2 掺杂对 4H-SiC 形变的影响

4H-SiC 的形变与 BPDs 的形核、滑移有关,而 BPDs 的形核、滑移过程受到掺杂杂质的影响。 钒(V)掺 杂、氮(N)掺杂和铝(Al)掺杂可以分别将 4H-SiC 的导电特性调整为半绝缘、n 型和 p 型。 由于掺杂杂 质的浓度可以高达 10 18 cm - 3以上,如此高浓度的杂质会影响 BPDs 的形核动力学过程,进而影响 4H-SiC 的 形变机制和机械性能。 Liu 等研究了掺杂对 4H-SiC 形变过程的影响机制。 结果表明,N 杂质削弱了 4H-SiC中 Si—C 键的强度,促进了 n 型 4H-SiC 中 BPDs 的形核和滑移。 而 V 杂质则会阻碍 4H-SiC 中 BPDs 的滑移,由此在晶体内部积累的高应力场会引起 4H-SiC 的非晶转变和相变。 掺杂剂对 4H-SiC 形变过程的 影响将会进一步改变其机械性质。 Liu 等[76]发现 N 杂质降低了 4H-SiC 的硬度、弹性模量和断裂韧性,而 V 掺杂则增大了 4H-SiC 的硬度、弹性模量和断裂韧性,如图 7(f)和(g)所示。 这为不同掺杂特性的 4H-SiC 衬 底晶圆的加工工艺设计提供了理论支持。

在外延过程中,大部分 BPD 在初始阶段就转变成 TED。 但是,仍有部分 BPD 会在外延层中延伸,延伸 的比例受衬底质量、表面处理、外延参数等多种因素的影响。 根据 BPD 中不全位错核心处的原子种类,不全 位错分为硅核心不全位错和碳核心不全位错。 其中,硅核心不全位错滑移的势垒只有 0. 46 eV,很容易被激活 ,因此在 4H-SiC 双极器件的应用中,电子空穴对的复合、紫外光照射或电子辐照等都会激活硅核心不 全位错的滑移 ,导致 Shockley-type SFs 的扩张,降低 4H-SiC 双极器件的稳定性。 为了提高4H-SiC双极 器件的稳定性,需要抑制 Shockley-type SFs 的数量。 提高 4H-SiC 同质外延过程中 BPD 向 TED 的转变是一 个降低外延层中 BPD 密度的有效方法。 目前,提高生长速率、插入氮掺杂缓冲层、高温暂停生长等方法都被 证实有利于提高 BPD 的转变效率。 4H-SiC 衬底的预处理,如优化表面清洁工艺、熔融碱腐蚀和光刻图 案等,同样可以促进 BPD 的转变。

5 位错对 4H-SiC 性质的影响

5. 1 熔融碱腐蚀 4H-SiC 衬底

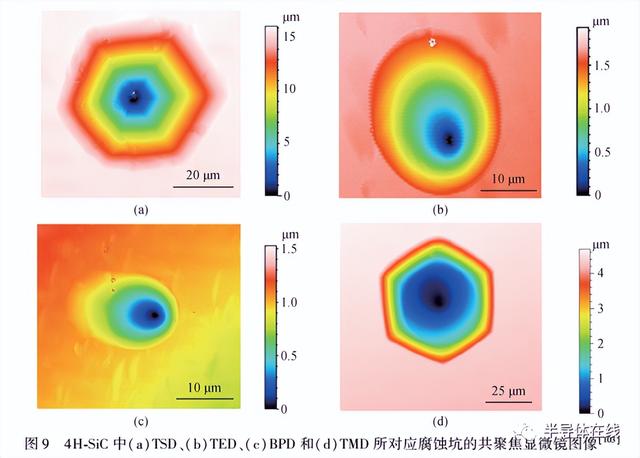

熔融碱腐蚀是显露 4H-SiC 中的位错和统计位错密度最简便的方法之一,由于晶格畸变的存在,位错核 心处的原子受到了极大的应力。 在腐蚀过程中,在位错核心处受应力的原子会优先与腐蚀剂发生反应,发生 择优腐蚀,因此会在位错位置形成明显的腐蚀坑。 TEDs 和 TSDs 的择优腐蚀沿着位错线和位错台阶进行,导 致熔融碱在 4H-SiC 表面形成六边形的腐蚀坑。 由于 TSD 引起的晶格畸变更大,一般情况下,TSD 腐蚀坑为 TED 腐蚀坑的 2 倍大小 。 对于 BPD 而言,由于位错线平行于基平面,在正切衬底中难以观察到 BPD 的 腐蚀坑。 而斜切 4H-SiC 衬底中,BPD 的位错线与衬底表面存在夹角,择优腐蚀由表面的位错露头开始,沿着 BPD 的位错线进行,最终会形成贝壳状的腐蚀坑 。 因此,分析腐蚀坑的形状和大小是一种简单快捷地 区分位错、统计位错密度的方法。 由于腐蚀坑的形状和大小与位错引起的晶格畸变有关,衬底的掺杂种类、 浓度、加工方式等都会影响腐蚀坑的显露效果。 为了增大不同位错腐蚀坑的形状差异,以更方便地识别不同 种类的位错,多种添加剂,如 NaOH、K2CO3 、Na2O2 、MgO 等,被加入到熔融 KOH 中 。 相比于腐蚀坑表 面形貌,腐蚀坑的剖面能够反映出更多信息。 图 9(a) ~ (d)分别为 n 型 4H-SiC 衬底中 TSD、TED、BPD、TMD 腐蚀坑的激光共聚焦显微镜(laser scanning confocal microscopy, LSCM)图像 ,通过比较腐蚀坑侧壁与衬 底表面的夹角发现,在 n 型 4H-SiC 衬底中,TSD、TED、BPD 腐蚀坑的夹角分别是 27° ~ 35°、8° ~ 15°、2° ~ 4°, 在半绝缘型 4H-SiC 中,TSD、TED 腐蚀坑的斜边角度分别为 31° ~ 34°和 21° ~ 24°。 同时,通过剖面的结构 和角度差异还能够区分出 TMD 和 TSD,为 4H-SiC 中 TMD 的识别提供了一种有效的途径。 相较于硅面的位错显露效果,4H-SiC 的碳面在熔融碱中的腐蚀速率更快,与位错处的腐蚀速率相比 差异不大,通过常规熔融碱工艺难以得到明确的位错腐蚀坑 。 有研究人员通过碱蒸汽刻蚀和等离子 体刻蚀等手段调控碳面的腐蚀速度,以显露 4H-SiC 的碳面位错,并取得了一定的进展 。 由于 4H-SiC晶体生长的籽晶通常选择碳面作为生长面,4H-SiC 的碳面腐蚀和位错显露对 4H-SiC 晶体生长有 重要价值。

5. 2 4H-SiC 中位错的电学性质

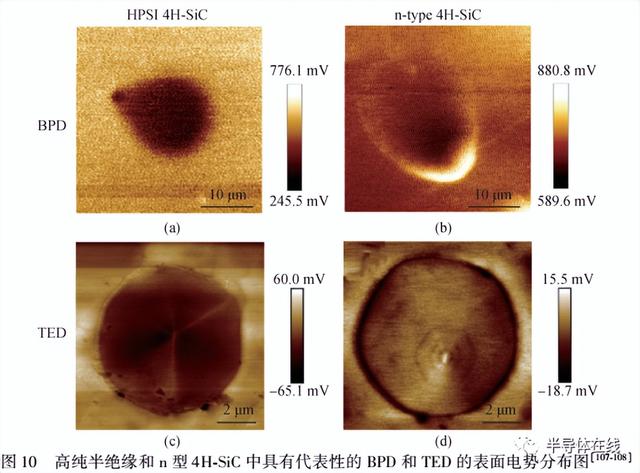

有研究通过分析 4H-SiC 器件的性能与功能区内位错分布的关系,认为位错的存在会对器件性能造成不 利影响。 因此,研究位错本身的电学性质对于理解位错在器件中的表现有重要意义。 结合熔融碱腐蚀和开 尔文探针显微镜(kelvin probe force microscopy, KPFM),可以发现 TED 和 BPD 在高纯半绝缘型( high-purity semi-insulating, HPSI)4H-SiC 衬底中表现为受主态,在 n 型 4H-SiC 衬底中表现为施主态(见图 10) 。 在低掺杂浓度的 4H-SiC 外延层中,也发现穿透型位错表现出受主特性 。 第一性原理计算发现,TED 和 BPD 会引入缺陷能级,其中靠近价带底的能级是空带。 由于 HPSI 4H-SiC 中深能级缺陷如杂质原子、碳空位 (VC )或空位对(VC -VSi)占主导,位错引入的空带可以接收深能级电子,位错表现为受主特性。 而在 n 型衬 底中,计算发现 N 原子与 TED 和 BPD 位错结合更稳定,因此 N 原子倾向于在位错附近聚集。 由于导电型衬 底中掺杂原子占主导,N 原子的聚集会造成位错的施主特性。

导电探针原子力显微镜(conductive atomic force microscopy, C-AFM)可以表征表面电流的分布情况。 通 过扫描 TSD 引起的微坑,C-AFM 测试结果表明微坑坑底的电流有显著提高,而微坑内其他区域的表面电流 与微坑外的区域没有明显不同。 这说明 4H-SiC 中 TSD 的位错线增强了漏电效应 。 此外,位错作为复合 中心,可以引起 4H-SiC 功率器件中电子-空穴复合,也会引起器件可靠性的降低 。

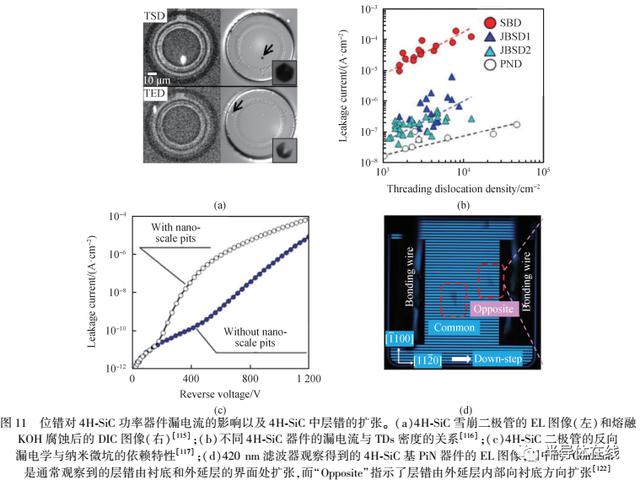

不仅位错线本身对器件性能有影响,由于位错线对外延台阶流的扰动,位错还会在外延层表面引起纳米 级深度的表面微坑,微坑的存在也会对器件性能造成影响。 例如,高压状态下,TD 引起的微坑位置有微等离 子体出现,表明微坑位置的栅氧首先被击穿。 微坑的存在还会导致少数载流子寿命的减少,反向漏电流的增 加,正向电压降低,对 4H-SiC 基肖特基二极管( Schottky barrier diodes, SBDs)、p-n 结二极管( PN junction diode, PNDs)和雪崩光电二极管等都存在不利影响(见图 11(a)和(b)) 。 因此,有研究人员认为当前 位错对器件性能的影响主要是由微坑引起的,位错线本身的影响是次要的。 通过模拟和实验发现,如果排除 微坑的存在,可以降低 TSD 对 4H-SiC 基器件的影响(见图 11(c)) 。 BPD 在 4H-SiC 中同样可以成为复 合中心。 在 4H-SiC 双极器件工作时,电注入会导致硅核心不全位错的滑移,引起层错扩张,对器件的正向性 能和反向性能都存在严重影响 。 通常认为,BPD 中硅核心不全位错造成的层错是由衬底与外延层的 界面处发育,并向外延层表面扩张的。 考虑到 BPD 中两个不全位错运动的方向性,BPD 引起的层错扩张是 复杂的。 有研究发现, BPD 引起的层错也会向衬底和外延层的界面处运动(见图 11(d)) 。

5. 3 4H-SiC 中位错的光学性质

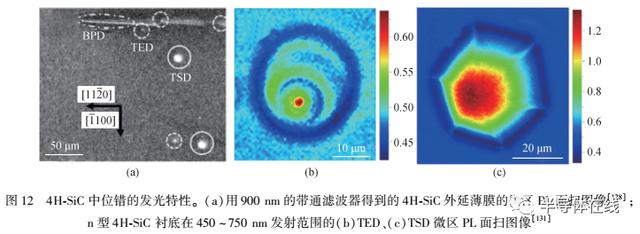

4H-SiC 中位错作为辐射复合中心,存在光致发光现象,位错光致发光(photoluminescence, PL)的衬度取 决于少数载流子寿命。 当晶体中深能级缺陷浓度低时,少子寿命长,足够多的少子运动到位错区域复合而发 光,此时位错区域发光强度高于其他区域,表现为一个亮斑。 而当晶体中深能级缺陷浓度高时,少子寿命低, 就近与附近的深能级缺陷复合而发光,位错处的复合被抑制,此时位错区域的发光强度较其他区域弱,表现 为一个暗斑。 实验发现,在 PL 测试中,对于少数载流子寿命小于 0. 5 μs 的 4H-SiC 来说,大部分少数载流子 不能迁移到位错,小部分少数载流子被固有缺陷捕获,位错在 PL 面扫图像中得不到明显的衬度。 当少数载 流子寿命大于 0. 5 μs 时,位错处的电子-空穴复合能够使位错的衬度明显区别于其他区域 。 因此,PL 是 一种无损表征 4H-SiC 衬底和外延层中位错分布和密度的有效方法 。 TSD 和 TED 在 4H-SiC 的 PL 面 扫图像中具有不同尺寸的暗点或亮点,TED 和 TSD 的固有 PL 发光峰分别位于 600 nm 和 800 ~ 850 nm 。 BPD 在 4H-SiC 的 PL 面扫图像中表现为暗线或亮线(见图 12(a)) 。 BPDs 的 PL 发光峰源自组成 BPD 的 不全位错和层错的 PL 发光峰。 硅核心不全位错、碳核心不全位错和层错的发光峰分别位于 670 ~ 700 nm、 720 ~ 850 nm 和 420 nm 处。 通过调整发射光波长,可以分别实现单一不全位错和层错的显示。 近期 科研人员也发现 TDs 有助于增强 4H-SiC 的 D1发光,如图 12(b)、(c)所示,分别表示 TED、TSD 腐蚀坑的发 光强度,这意味着 D1发光的强度也可以反映 4H-SiC 衬底和外延层中位错的密度及分布。

6 结语与展望

4H-SiC 作为最成熟和最具有发展前景的宽禁带半导体材料之一,已在高功率和高频电子领域崭露头 角,并成功应用于电动汽车、5G 通信和新能源领域。 4H-SiC 中较高的位错密度是其在高功率电子器件中 应用的最大瓶颈。 本文介绍了 4H-SiC 中位错的基本概念,以及 4H-SiC 衬底和外延薄膜中的各种位错的 密度控制状况,详细讲述了 4H-SiC 单晶生长、晶片加工以及同质外延过程中位错的产生、转变和湮灭机 理,并概述了位错对 4H-SiC 衬底和外延层的电学和光学性质的影响,以及位错对器件性能和可靠性的 作用。

增大材料尺寸、降低位错密度是 4H-SiC 衬底和外延薄膜发展的总体方向。 在降低位错密度领域,一方 面需要进行热场与流场的设计优化、设计籽晶或衬底处理技术、优化单晶或外延工艺技术,以降低位错密度; 另一方面,基于以上日渐成熟的工艺技术,如何进一步促进不同类型位错之间的转变或反应以降低位错密度 仍需继续深入研究。 在位错性能的调控方面,怎样促进杂质和点缺陷与位错反应,从而调控位错的缺陷能级 位置及动力学行为需进一步研究。

来源:人工晶体学报 第 51 卷 第 9-10 期

作者:杨 光1,2, 刘晓双2,3,李佳君2,3,徐凌波1,崔 灿1,皮孝东2,3,杨德仁2,3,王 蓉2,3(1. 浙江理工大学物理系,浙江省光场调控技术重点实验室; 2. 浙江大学杭州国际科创中心; 3. 浙江大学材料科学与工程学院,硅材料国家重点实验室)