猜你喜欢

【背景】

随着对锂离子电池(LIBs)的需求不断增长,提高其效率/性能的必要性也在增加。因此,优化各个生产步骤是至关重要的。辊压是一个关键的生产步骤,通过辊压,电极涂层被压实到目标密度。这个过程会影响到电极的孔隙率、附着力、厚度、润湿性和电荷传输特性,以及涂层的均匀性。最佳的辊压电极改善了电池的体积能量密度、循环稳定性和速率能力,也提高了活性材料的结构稳定性,这影响到电极的安全性和极化。

【工作介绍】

近日,布伦瑞克工业大学Mozaffar Abdollahifar等团队在国际顶级期刊《Adv. Energy Mater.》上发表了题为《Insights into Influencing Electrode Calendering on the Battery Performance》的综述文章。作者概述了基本过程和机制,以及如何利用建模、模拟和断层扫描来优化这些过程。此外,还讨论了辊压法对各种阳极和阴极活性材料的影响。这篇综述有助于更深入地了解辊压工艺-结构-性能关系,以及如何优化它们以提高锂离子电池的性能。

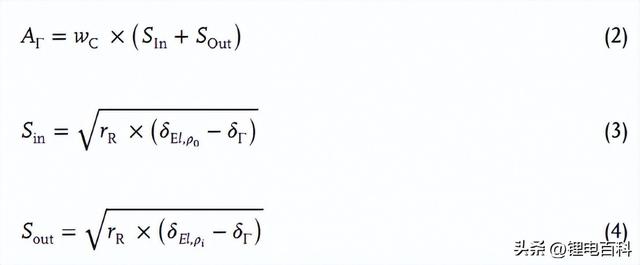

图13 a) 辊压后不同孔隙度的NMC阴极中电荷传输过程的示意图。b) 使用X射线纳米CT的原位电极压缩实验和微结构的演变。c) 不同成分的阴极在恒定质量负荷(280 g m−2 )和轧制温度(25 °C)下的粘附强度,σZ 。d) 不同密度的NMC阴极在不同的倍率下辊压后的容量保持。

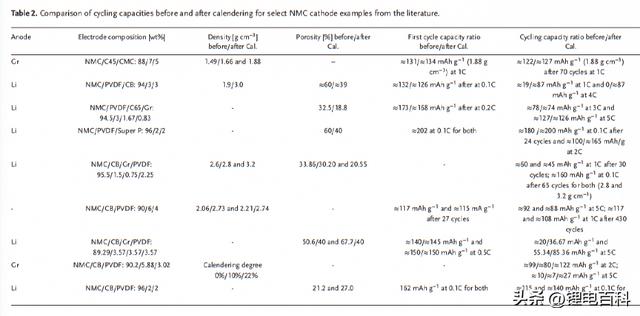

表2.文献中选定的NMC阴极例子在辊压前后的循环能力比较

6 其他类型电池电极的辊压处理

Jiang et al.研究了碳包覆的Na3V2(PO4)3(NVP)的辊压工艺,作为钠离子电池最有希望的阴极、以探索外部离子传导性的限制。他们对NVP使用了两种不同的尺寸,即80和800纳米,结果显示在高C率下有类似的性能。Na 在NVP/碳复合结构中的快速扩散表明,NVP/碳应该以更密集的形式(更大的颗粒)生产,以增加压实密度。他们还表明,NVP/碳电极的性能取决于更多的外部电子和离子电导率,这对辊压和高面积负载有不利影响。辊压后,超过50%的电极厚度被减少,这反映了使用纳米颗粒的主要缺点。辊压后的电极表现出明显的速率性能下降,在20C时,从85%(未辊压)下降到60%(辊压),因为孔隙率下降和迂回度增加,这阻碍了离子扩散。

还研究了辊压对Zn|MnO2 电池的影响,在Zn和MnO2 电极上都有辊压。辊压减少了两个电极的层厚度和MnO2 阴极的微孔表面积,这对放电能力和循环寿命是一个缺点。在相同的放电条件下,带有辊压MnO2 阴极的电池比未辊压的电极的放电能力低40%左右。然而,如果只使用辊压的锌阳极和未辊压的MnO2 ,放电容量就会增加约25%。

Douard et al.通过电极辊压研究了电极孔隙率对中性水系电解质中MnO2 对称超级电容器装置的电化学性能的影响。对于任何质量的负载(2-12mg cm2 ),将孔隙率从70%(原始电极)降低到50%(辊压电极)都能提高面积和体积电容。通过辊压法降低高质量负载的电极的孔隙率可以减少电荷传输阻力,增加双层电容。此外,电极的润湿性能取决于电极的负载和孔隙率。与未辊压的电极相比,辊压的电极显示出稳定的电容值,这表明密度大的电极润湿速度更快。

7 结论和展望

在这篇综述中,概述了辊压工艺的基础和它们的基本机制。辊压过程和材料依赖的结构反应以及由此产生的性能之间的联系是一个关键。它证明了理解这种联系如何能帮助优化各种AM和应用的辊压工艺,以及允许辊压工艺用于优化电极的材料特性。

建模和模拟可以是一种更容易获得的、具有成本效益的方式,以获得对辊压过程中产生的电极中的微观结构、机械和电化学效应的详细了解。将建模方法与实验研究联系起来,是更好地理解工艺-结构-性能关系的重要步骤。

阴极的辊压可以是生产过程中的关键步骤,以实现必要的电子转移反应。然而,了解电极的微观结构和特性,特别的CBD区域和CAM,是选择适当的辊压参数应用的必要第一步。

由于在(脱锂)过程中体积的变化,阳极电极应该被非常仔细地辊压。辊压程度在很大程度上取决于阳极活性材料的类型、粘结剂和电极的组成。例如,与使用合金(硅、锗和锡)和转换(过渡金属氧化物)机制活性材料的电极相比,使用插层机制活性材料(石墨和LTO)的电极可以辊压到更高的密度,孔隙率相对较低。因此,对于每个电极,应根据所选择的活性材料来确定最佳的辊压条件。

以下结论可普遍适用于阳极和阴极电极:

1)辊压法牢牢控制了电极密度和孔隙率;较高的电极密度增加了电池的体积容量。较低的电极孔隙率减少了完全浸润电极所需的电解液量,这对于成本和体积容量密度来说是至关重要的。电极孔隙度可以有力地控制电池的CE和循环寿命,特别的因为增加密度可以增加离子电阻。

2)辊压还可以降低电极的内部电阻,增加导电添加剂与活性材料的接触,增强电子导电通路,提高速率能力。

3)辊压会影响电极的迂曲度和润湿性,这对高性能和安全的电池至关重要,会影响电子通路、离子通路,并决定电解质填充步骤。例如,在硫电极中,由于硫的绝缘性能,因此需要在电极中实现电解液-硫-导电碳的高度接触,低孔隙率会增加电化学极化,降低硫的利用率。

4)电极的辊压处理使电极表面光滑,去除大的裂纹,并加强活性材料和导电添加剂之间的接触。这可以优化复合电极内部的导电网络,从而提高电极的整体导电性。

5)辊压时的线负荷、轧辊温度和轧辊直径都会影响粘附强度,这三者都需要针对目标电极成分进行优化。

6)辊压加工对于提高电极中活性材料和CBD的结构稳定性至关重要。

7)辊压后将导电添加剂的纳米颗粒分散在电极中,也是具有更好的电化学性能的关键因素。

8)为给定的电极成分优化辊压工艺是至关重要的。没有任何优化的辊压电极会导致以下缺点:i)辊压后孔隙塌陷,导致电解质润湿能力和离子扩散能力差;ii)对于一些多孔纳米结构的活性材料(如多孔硅复合材料),中空微结构被破坏,在这种情况下,应采用温和的辊压工艺;iii)减少电解质-活性材料-导电添加剂的三个接触相、使得电解液更难接触到活性材料,减少了电极的比表面积,增加了电极的迂曲度,从而使电极的电化学性能变差;以及 iv)在某些情况下,如果辊压条件没有对电极进行优化,会损坏集流体。

9)最佳辊压电极可能比未辊压电极有较少的SEI形成,因为电极的孔隙率降低了(活性材料与电解液接触的可能性会更小)。另一方面,在优化辊压条件下,粒子的位置被改变,因此,它们的形状和结构的变化应该是最小的。因此,可以断定最佳辊压电极对原子尺度没有影响。然而,在电极上应用非常高的压实度来制造高密度的电极,可能会破坏颗粒并改变它们的形态,特别的对于多孔的颗粒。

辊压电极主要在半电池中进行测试,其中许多电极在循环时表现出出色的机械稳定性,然而,它们在全电池中的性能往往没有被研究,特别的在能量密度方面。由于电池是一个动态系统,电极的性能不是相互独立的,因此需要更多的研究,重点关注阳极和阴极的辊压对整个电池系统的影响。此外,更多的研究应侧重于评估辊压电极在全电池测试中的机械和电化学性能,这也会影响CE和循环性能。侧重于新型材料的辊压研究,例如独立的集流体(如碳布),也是未来研究的重要考虑,因为这些新型材料对压缩力的反应可能与传统的电池材料有很大的不同。

为了优化任何应用的性能,应该优化每个电极的辊压条件,这取决于活性材料的形态和结构、(非)活性材料的真实密度、(非)活性材料的颗粒大小分布、粘结剂、导电碳、质量负荷以及双侧或单侧涂层。例如,(i)在作为新技术的干式涂层中,尺寸、形态和粘结剂(通常是PTFE)的数量对于控制电极的孔隙率和密度至关重要。ii)如果考虑活性材料,如Si/碳复合材料,肯定要对每种形态的辊压优化进行优化。因此,对于一种材料,例如NMC111,不能提供结论/最佳的辊压条件,但是,对于颗粒状的NMC111,以及特定的粘结剂和导电碳,可以具体提供优化的条件,它们的上述特性是已知的,而且,重要的是,浆液中的固体含量(对于湿电极涂层),以及电极复合材料中的材料数量对最佳辊压条件的影响,随着一个单一属性的改变,辊压条件应再次优化。

Insights into Influencing Electrode Calendering on the Battery PerformanceAdvanced Energy Materials ( IF 29.698 ) Pub Date : 2023-05-26 , DOI: 10.1002/aenm.202300973Mozaffar Abdollahifar, Heather Cavers, Sören Scheffler, Alexander Diener, Mark Lippke, Arno Kwade