猜你喜欢

(报告出品方/作者:华泰证券,申建国、边文姣)

尺寸升级只是起点,技术创新引领发展相较于 18650、21700 电池等传统电池,大圆柱电池依托电池尺寸的升级,实现了单体电 池及整体电池系统在能量密度上的提升,并降低了电池的制造成本。然而尺寸升级只是大 圆柱电池在形式上的改变,支撑大圆柱电池实现降本增效的核心来自于其在单体和系统层 面上的技术创新,例如在单体电池层面引入的无极耳及干电极技术助力大圆柱电池克服快 充、温升问题;在电池系统层面,大圆柱电池采用单侧出正负极的结构改善了整体电池系 统的电气连接方式,进而支持圆柱电池向更大尺寸方向发展。

复盘发展:特斯拉主导圆柱路线,逐步向大尺寸发展

开端:特斯拉联合松下开启车用圆柱电池商业化

1991 年,全球首款圆柱锂电池由索尼发布并正式投入消费电池产品市场,由此开启了锂电 池的商用时代。2008 年,特斯拉首款豪华轿跑车 Roadster 问世,创造性地启用了 7000 多 节松下制造的 18650 三元锂电池,由此拉开了特斯拉与松下长达十年之久的合作序幕,两 者的合作开创了纯电动汽车圆柱电池时代。2017 年,特斯拉与松下共同研发的 21700 圆柱 电池成功应用于 Model 3 上,采用 NCA 硅碳方案,单体容量较 18650 电池提升约 35%。 2020 年 9 月特斯拉召开“电池日”活动,推出 4680 大圆柱电池,带领动力电池行业进入 大圆柱时代。自此,整车和电池领域内各企业争相布局大圆柱电池,希望在下一代车型和 电池设计上争取主动权,抓住动力电池市场。

趋势:圆柱电池逐步向大型化方向发展,预计 46 系成为动力电池主流

从产品型号上看,从 18650 到 21700 电池再到即将实现量产的 4680 电池,圆柱电池逐步 向着更大的尺寸方向发展。按照特斯拉的规划,4680 电池相较于 21700 电池在性能上实现 大幅提升——电芯容量提升 5 倍,功率提升 6 倍,电动汽车续航里程提升 16%,逻辑在于: 单体电池容量提升后,整体电池组 pack 的空间利用率和成组效率得到相应提升,从而带来 电池组的能量密度提升以及成本的下降(4680 电池相比于 21700 电池,在电池组层面,每 千瓦时成本降低 14%)。

德国亚琛工业大学 Hendrik Pegel 等人通过对比克电池提供的真实商业化的无极耳大圆柱 电池进行参数化建模,探究了不同条件下电芯的最优化充电时间和热管理策略,验证了无 极耳设计对电池充电效率和热稳定性能的提升。数据显示,在电芯不发生析锂的前提下: 在 20℃环境下,4680 圆柱电池能够在 12 分钟内完成从 10%到 80%SOC 的快充,快充性 能相比常规单极耳电芯提升三倍。

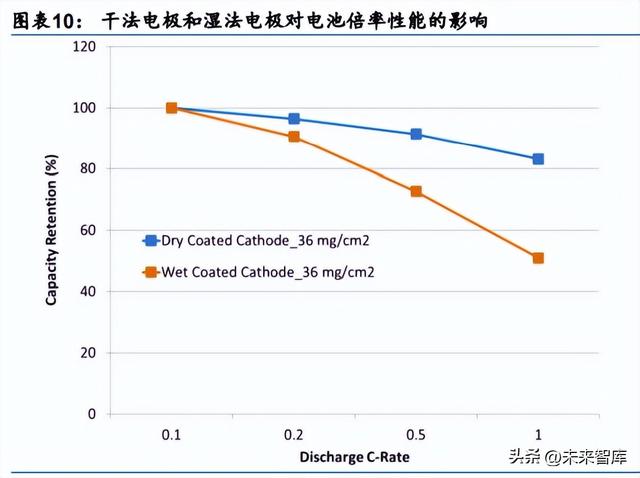

干法技术化简极片制造工艺,大幅降低制作成本。传统电池一般采用湿法电极技术,制作 过程中将活性材料与粘合剂、溶剂混合,干燥后压成电极材料并安装使用。而特斯拉设计 4680 电池时,创新引入了干电极技术,具体过程为不使用溶剂,直接将少量(约 5-8%) 细粉状 PTFE 粘合剂与正/负极粉末混合,通过挤压机形成薄的电极材料带,再将电极材料 带层压到金属箔集电体上形成成品电极,化简了湿法中的浆制、涂布烘干和溶剂回收过程, 极大提高了极片制备的效率,并节约了制作成本。

干法技术极大地提升了电池性能,且更加适配大圆柱电池体系。相比于传统技术,干法技 术制备的电极一方面具备更高的压实密度,可以容纳更多的活性物质,另一方面,由于舍 弃粘合剂,避免了溶剂和粘合剂发生反应所形成的包围活性材料的粘合剂层,显著提升了 电池的导电性能和能量密度,目前干电极的能量密度超过 300Wh/kg,远期可达 500Wh/kg, 电池使用寿命也得到明显改善。同时,干电极既可以减弱湿度对高镍正极的性能影响,又 能对硅基负极的膨胀有更强的承受能力,能更好地适配大圆柱电池高镍掺硅的材料体系。

单体电池采用单侧出正、负极结构,有利于电池系统层面的电气互连。传统圆柱电池的正、 负极位于彼此相反侧,因此相应的电连接部件也需要应用于电池的上、下表面,造成电池 组电连接结构的复杂化。4680 电池采用无极耳设计,只有顶壳中间的极柱是正极,极柱以 下的表面壳体均为负极,电池的正、负极位于相同方向,9 个电芯并联为一组,每组电芯的 正极汇总后连接到下一组电芯的负极。同时,相比于传统电池采用的铝丝焊接,4680 电池 的电芯和集流器采用激光焊接方式,消除了导线连接造成集流器失效的问题,减少了用于 电连接的部件数量,降低了部件电阻,进而增加了电池的能量密度,利于电池尺寸的增加。 大圆柱电池尺寸升级使得电池结构强度增大,能更好地适配 CTC 技术。CTC 一体化设计 中,取消了电池的 pack 设计,直接将电芯或模组安装在车身上,电池既能为电源设备提供 续航,也能作为结构电池成为车体结构的一部分,对车体起到支撑作用,节省空间也减轻 重量(约 10%),提升了续航里程(约 14%)。在 4680 CTC 技术下,特斯拉直接取消座舱 底板,以电池上盖作为替代,座椅直接安装在电池上盖上。

动力、储能市场应用提速,打开大圆柱电池市场空间电动汽车领域优势显著,储能领域加速渗透

根据封装方式和形状不同,锂电池可以分为方形、软包、圆柱三种形态。方形电池单体容 量大、结构简单、系统管理方便,但单体差异性较大、生产自动化水平较低,成组使用可 能会存在电池组寿命远低于单体寿命的问题。软包电池体积小、能量密度高、散热性能优 异,相同容量下,软包电池比钢壳电池或铝壳电池轻很多,然而其壳体强度比不上铝壳或 钢壳,对成组技术的依赖性很强,技术难度高。圆柱电池一致性好、生产效率高,在系统 层面散热能力强,尺寸升级后可改善其原本的单体能量密度低、模组所需电芯多及其导致 的寿命差、管理复杂等问题。

单体性能上,1)能量密度:软包>方形>圆柱,主要考虑机械件重量在质量中的占比,随电 池尺寸变大,差异变小;2)散热能力:软包、方形>圆柱,圆柱电池的散热能力在系统层 级,因为电池间隙更大得到改善;3)循环寿命:软包>方形>圆柱,圆柱的电解液量相对少; 4)安全性:圆柱>软包>方形,此时大圆柱需要使用镀镍钢,此处安全是个相对概念,安全 阈值的绝对值在电池热失控的峰值能量下,差异不明显;5)充放电倍率:圆柱>方形>软包; 6)成本优势:圆柱>方形>软包。 系统性能上,1)成组效率:圆柱、方形>软包,圆柱、方形、软包模组/系统成组效率分别 为 87%/65%、89%/70%、85%/60%;2)可靠性:方形>圆柱>软包;软包封口边漏液是主 要的市场失效表现;3)生产效率:圆柱>方形>软包;4)一致性:圆柱>方形>软包;5) 成本优势:模块、电池包成组后圆柱成本优势逐渐削弱。

4680 大圆柱电池结构件相较于 18650、21700 电池技术壁垒更高,相应的价值量和毛利率 更高。一方面,为了适配 CTC 技术,4680 电池结构件需要起到结构支撑的作用,因此 4680 电池的壁厚相较于 21700 电池有所增加(21700 电池壁厚约为 0.3mm,4680 电池壁厚约 为 0.6mm),需要采用预镀镍钢带增加强度。另一方面,镀镍钢壳的加工性相比铝壳更弱, 容易在冲压过程中产生镀层破裂等现象,因此对冲压设备的精度、冲压力及最大拉伸高度 等加工能力提出了更高的要求,技术难度有所增加。

目前各厂商设计的 4680 电池结构件不同,属于非标件。当前各家企业设计的 4680 电池结 构件均存在一定差异,进而导致不同设计下壳体和盖帽的价值量也存在一定差异。例如, 根据特斯拉 4680 电池的专利说明,电池的上、下表面均与电池侧面壳体机械连接;而根据 LG 新能源的 4680 电池专利说明,电池的上表面独立组装,下表面与侧面合为一体。

壳体:DWI 新型工艺运用于大圆柱电池壳体制造,兼具成本和效率优势。DWI(即 Draw and Wall Ironing)是易拉罐生产线特有的核心工艺,目前也应用于锂电池壳生产领域,本质上 是一种超薄金属减薄拉伸工艺,可以使电池组织结构更紧密,在大圆柱电池上有较大的应 用潜力。在产品生产速率方面,相较于传统电池壳体生产方式,DWI 工艺可以实现高速生 产,生产速度可达目前市场传统生产方式的 10 倍左右。在电池壳体品质方面,能够保证产 品质量较高的一致性,同时能提高电池壳体的表面光洁度,板材利用率较传统方式提升 15-20%。目前,斯莱克是亚洲唯一易拉罐设备厂商,凭借易拉罐独有 DWI 技术,未来在与 传统电池壳企业竞争中有潜力占据优势。

盖帽:4680 电池采用全新适配无极耳设计的盖帽,防爆设计提升电池的安全性能。动力锂 电池的防爆设计是关乎产品质量、安全的最重要因素,因此需要对动力锂电池结构件进行 合理工艺研发,合理设置安全阀,对电池泄压及泄压前断电情况进行管理。现有技术中装 有顶盖的电池盖帽在内部压力过大时容易引起电池短路的风险。无极耳圆柱电池的盖帽去 除了顶盖的设计,外部电连接件可以直接连接在铝质的防爆阀的连接部上,减小了接触电 阻,同时通过设置防爆阀的连接部和防爆部的厚度,当电池内部气压过大,冲破防爆阀上 的破裂刻线,使得气流顺利排出,确保电池的安全性。

国内企业逐步发力,逼近进口产品水平

全球预镀镍主要厂家包括日系的东洋、新日铁,韩系的 TCC 以及欧洲的塔塔。目前海外公 司在 2024 年前均没有明确的大幅扩产计划,结合东方电热的公告等信息,我们认为:1) 下游需求有限,目前市场容量还不够大,全球预镀镍材料实际需求仅为 20 余万吨,大圆柱 电池的放量尚需要时间;2)海外企业项目建设流程相比国内更长,一般在两年以上;3) 成本方面,尽管海外企业尤其是日企公司在 2022 年已经大幅上调预镀镍售价,然而利润并 没有得到明显提升,对控制成本没有明确的把握。我们认为国内企业有望抓住 4860 电池放 量机会来获取预镀镍市场份额。 国内技术层面差距缩小至持平。以东方电热的预镀镍产品在力学性能方面与新日铁产品的 对比为例,两者产品原本在镀层均匀度上有少许差距,经过工艺改进后,该差距已经很小。 力学性能的好坏主要对产品的冲制过程产生影响,例如产品是否会出现卡磨具、冲裂、划 伤、掉屑等情况,目前公司生产的预镀镍产品在品质方面和进口产品相比基本没有差别。

国内企业客户结构良好。以东方电热为例,根据公司投资者关系活动记录表,其在预镀镍 领域的直接客户为结构件公司,如东山精密、科达利等,其全资子公司东方九天目前正在 建设一个年产 2 万吨的锂电池预镀镍钢基带项目,计划今年上半年实现满产。2022 年 9 月, 东方电热发布公告称,公司及全资子公司东方九天与东山精密签订框架合作协议,东山精 密承诺向东方电热采购总量不低于 5 万吨锂电池钢壳预镀镍钢基带,产品合同金额约为 11 亿元。此外,公司对江苏海四达及 LG 中国的供应商乐通、日光、科达利都有送样,并且已 经通过送样检验。

国产替代潜力大。国内厂商已经开始积极布局预镀镍,东方电热目前已有 3500 吨预镀镍产 量,其 2 万吨预镀镍产线已试车成功,并预计将于今年下半年具备达产能力,公司预计今 年预镀镍钢基带出货目标为 1.5-2 万吨。从公司目前生产产品的整体质量指标来看,已经和 进口材料基本一致。目前国内厂商正在积极扩产,预计未来产品规模化之后会使成本下降, 叠加国内厂商的质量提升,国产替代指日可待。

预镀镍未来市场空间广阔

我们假设未来用在动力领域和户用储能领域的大圆柱电池均采用预镀镍材料,随着大圆柱 电池的放量,预镀镍将迎来持续增长。我们预计到 2027 年全球预镀镍总体需求量有望达到 59.6 万吨,对应市场空间达到 95.3 亿元。同时,我们预计大圆柱电池将是未来预镀镍的主 要增量,消费电子产品市场需求量将保持小幅增长至稳定水平。

正极:高镍三元是发展趋势

高镍动力电池即将进入 9 系时代。动力电池的主流体系是三元电池,其正极材料体系主要 包括 NCM532、NCM622、NCM811 和 NCA 等,然而这些正极材料中的钴含量较高带动电 池成本升高。各企业为实现降低电池成本、提升电池能量密度,致力于提升正极材料中的 正极材料的镍含量以降低钴含量。其中,镍含量高达 90%及以上的 NCM9 系、NCA9 系和 NCMA 电池可以将钴含量降低至 10%以下,成为众多电池企业的主要研发对象,然而 9 系 高镍电池的工艺难度更高,对电池企业的生产工艺控制和材料体系优化提出了更高要求。 目前,包括宁德时代、松下、LG 新能源、三星 SDI、SKI 等头部企业已经开始大规模量产 供应镍含量超过 80%的 NCM 和 NCA 电池,并加快超高镍电池的研发进展。

负极:硅基材料是重点方向

硅基负极能有效提升电池能量密度,但规模应用仍存在一定问题。目前商业化的锂离子电 池负极以人造/天然石墨为主,其比容量已经达到 365mAh/g,接近理论比容量极限 372mAh/g,而硅理论比容量高达 4200mAh/g,是石墨类负极材料的 10 倍以上,安全性好 于石墨类负极材料,且储量丰富,成本低廉,是最具潜力的下一代锂电池负极材料。然而 硅基负极要实现大规模应用,还存在一些关键问题:1)充放电过程中,硅的体积会发生 100% -300%的膨胀,造成硅负极材料产生裂纹直至粉化;2)当负极处于低电位时,有机电解质 会在负极表面进行分解,产生的物质在电极表面沉积形成 SEI 膜,阻止电池副反应的发生; 3)硅的导电性能较差,在高倍率下不利于电池容量的有效释放。

硅基负极可通过硅碳复合材料及其结构设计、氧化亚硅负极材料等进行改性,以解决体积 效应、维持 SEI 膜稳定并提高首次库伦效率。硅碳复合材料通过将硅基负极与不同的碳源 复合,可以显著改善硅基材料的性能,其中复合材料的结构设计对提高材料的性能同样至 关重要。氧化硅技术路线多用氧化亚硅,相较于单质硅颗粒,氧化亚硅在锂嵌入过程中发 生的体积膨胀较小,因此相对纯硅负极,其循环稳定性有较为明显改善,但是氧化亚硅负 极在充放电过程中会生产 Li2O 等非活性物质,导致 SiOx材料首次效率较低(约 70%),一 般采用氧化硅掺杂,掺杂含量约 5%,氧化亚硅负极理论比容量 2600mAh/g 且循环稳定性 较好,各大负极材料厂商对氧化亚硅负极均有布局。

国内负极企业纷纷扩大硅基负极投入,并加速研发进度。杉杉股份、国轩高科、正拓能源 均已具备量产能力,天津力神、湖南星城、璞泰来具有小量投产能力,贝特瑞硅氧负极已 实现批量供货,其硅氧负极材料已经突破至第三代产品,比容量从第一代的 650mAh/g 提 升至第三代的 1500mAh/g,且正在开发更高容量的第四代硅碳负极材料产品。

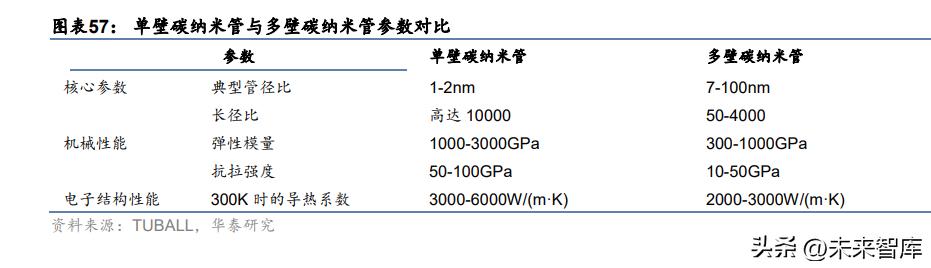

导电剂:高镍三元 硅基负极体系需使用单壁碳纳米管

硅基负极将拉动单壁碳纳米管需求增长。硅基负极自身存在体积膨胀大、导电率较差的问 题限制着其商业化应用。单壁碳纳米管可凭借优越性能针对性解决以上两个问题:1)单壁 碳纳米管具有更高的抗拉强度和弹性模量,能在电极体积膨胀时,通过其力学增强效果, 维持结构稳定性不坍塌;2)单壁碳纳米管的螺旋管状结构使其具备更好的导电性和更高的 载流量。天奈科技表示,相较于传统导电剂,单壁碳纳米管可以明显维持硅基负极的循环 稳定性,未来想把硅基负极产业化运用到电动汽车上,单壁碳纳米管将是唯一的解决方案。

单壁碳纳米管引领发展趋势,相关企业纷纷布局。目前多家企业已开展对单壁碳纳米管的 研发,其中天奈科技对单壁碳纳米管的研发居行业前列,据其 2022 年发布的公告,将在镇 江投资 12 亿元建设年产 450 吨单壁碳纳米管项目,预计今年出货 30 吨。青岛昊鑫、无锡 东恒等导电剂企业目前正在进行单壁碳纳米管的研发工作。中科时代纳米最早在国内实现 碳纳米管的工业应用(用于锂离子电池导电剂),其高纯度单壁碳纳米管产能可达 2 吨/年。

电解液:新型锂盐 LiFSI 用量比例提升

大圆柱电池体系高镍化发展倒逼新型锂盐 LiFSI 快速导入产业链。相较于传统电解液 LiPF6, LiFSI 具有以下优点:1)LiFSI 具有更高的热稳定性,其熔点为 145℃,分解温度高于 200℃, 可耐受更高的工作温度,抑制气胀;2)LiFSI 的电导率高,有助于降低电池内阻、减少发 热、提升效率和安全性;3)LiFSI 与 SEI 膜的两种主要成分有很好的相容性,只有在 160℃ 时才会与其部分成分发生置换反应。

LiFSI 市场供给倍增,各厂家扩产加速,预计未来 LiFSI 的使用替代比例将逐步提高。根据 鑫椤数据库统计预测,由于各企业厂家纷纷加速扩产,2022 年 LiFSI 全球总产能有望超过 1.4 万吨,2025 年 LiFSI 全球总产能有望超过 25 万吨。多氟多目前运行的 LiFSI 生产线产 能为 1600 吨/年,正在按照技术迭代后的新工艺建设年产 1 万吨的产线,预计今年三季度 前,一期 5000 吨产能达产。新宙邦投资建设年产 2400 吨 LiFSI 项目,其中一期 800 吨, 去年上半年投产部分产能,后续拟引入日资将其 LiFSI 项目产能扩大至 1 万吨/年。未来随 着 LiFSI 供应出现大幅盈余, LiFSI 的价格有望进一步下调。当 LiFSI 的价格与六氟磷酸锂 价格接近时,LiFSI 凭借更优的表现性能,对六氟磷酸锂的替代效应将更加明显。

(本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)

精选报告来源:【未来智库】。「链接」