猜你喜欢

麻烦看官老爷们右上角点击一下“关注”,既方便您进行讨论和分享,又能给您带来不一样的参与感,感谢您的支持!

前言

前言在高温环境下,金属材料的氧化行为成为了研究的重要课题。高温氧化对于许多工业领域的材料性能和使用寿命具有重要影响,特别是在航空航天、能源和热工领域。为了提高材料的抗高温氧化性能,许多表面处理技术被广泛应用,其中化学镀Pt是一种备受关注的方法。

今天我就带大家一起探讨化学镀Pt对涂层高温氧化行为的机理和影响机制。

试验样品制备基体为某二代镍基单晶高温合金,名义成分(以质量分数计)为6.5%Cr,9%Co,6%W,0.6%Mo,6.5%Ta,5.6%Al,3%Re,1%Ti,0.1%Hf,Ni余量。先将单晶试棒切割成尺寸为ϕ15mm×2mm试样,经SiC砂纸研磨至400#后,用80目玻璃丸喷砂处理,喷砂压力为0.3MPa。

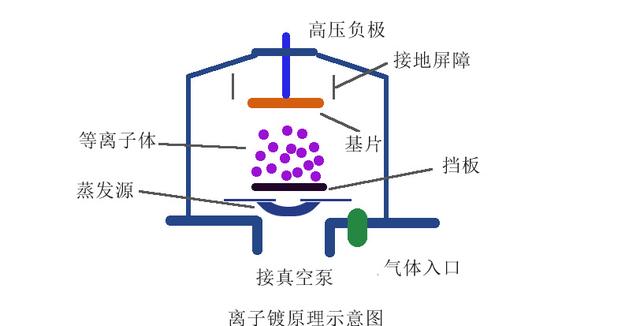

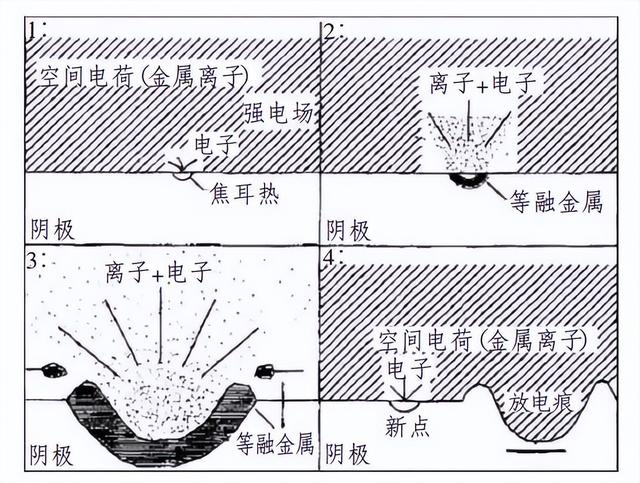

然后,将基体样品在40g/LNaOH沸腾溶液中浸泡10min,去除样品表面油脂,再用丙酮和酒精分别超声清洗10min,吹干待用。采用多弧离子镀(Multi-ArcIonPlating—M-AIP)技术在单晶试样表面制备NiCoCrAlY涂层(名义成分见表1),厚度为40~50μm。具体制备参数为:真空室本底真空6×10‒3Pa,沉积气氛高纯Ar,压力0.12Pa,阴极电流70A,沉积时间8h。化学镀Pt前样品需进行前处理,包括除油、酸洗和活化,每一步处理后均需彻底清洗掉样品表面的污染和残液。除油方法与NiCrCrAlY涂层制备时相同。

酸洗溶液成分为10%HF 6.5%HNO(质量分数)3,酸洗时间为60s。活化在PdCl2(0.3g/L)溶液中进行,时间为3min。经过上述前处理后,进行化学镀Pt,时间为4h(此涂层记做NiCoCrAlY-Pt)。化学镀Pt液成分为:主盐H2PtCl6·6H2O(2g/L)、还原剂HCHO(250mL/L)、添加剂Na3C6H5O7·2H2O(0.2g/L)、pH调节剂NaOH溶液(40g/L)。

先将主盐H2PtCl6·6H2O溶解在含有柠檬酸钠的水溶液中,再将稀释后的HCHO缓慢倒入,最后滴加NaOH溶液调节镀液pH值为6。化学试剂均为分析纯,镀液须采用蒸馏水进行配制。

化学镀后,将样品清洗干净并烘干,然后依次在600℃和1000℃真空下分别退火1h,真空度<6×10‒4Pa。

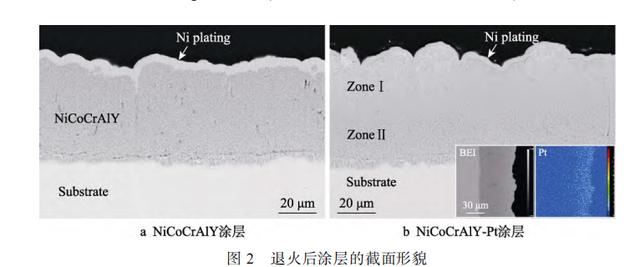

可见,退火后2种涂层内的孔隙均明显减少,而NiCoCrAlY-Pt涂层的致密度更高。图2a中,退火后NiCoCrAlY涂层内部可观察到2种区域,分别为浅灰色基体以及其上弥散分布的不规则形状深灰色相。结合EDS和XRD(图3)分析可知,浅灰色基体为γ/γ′相(γ-Ni和γ′-Ni3Al两相混合物),深灰色相为β-NiAl。由图2b可见,退火后NiCoCrAlY-Pt涂层出现了2个不同的区域,分别标记为ZoneI和ZoneII。

由于Pt向内扩散,在涂层表层形成了一个Pt元素的梯度分布区(ZoneI),图2b中插图给出的Pt元素分布的EPMA结果可以更清楚地观察到Pt的分布情况。ZoneII则为无Pt的NiCoCrAlY涂层内部区域。图3为2种涂层退火后的XRD图谱。NiCoCrAlY涂层相除了包含β-NiAl相和γ/γ′相以外,还含有少量脆性σ-(Cr,Co,Ni)相。有文献表明,退火态NiCoCrAlY涂层中σ 相的析出与涂层退火温度和时间有关[2,14]。本文的退火条件下,NiCoCrAlY涂层中析出的σ 相尺寸较小且含量少,因此SEM较难分辨,故在图2的形貌中较难被观察到。

循环氧化行为

循环氧化行为为进一步探究2种涂层的氧化行为,对2种涂层试样在1050℃环境下进行了300次循环氧化试验,氧化增重曲线和氧化增重的平方与时间的关系曲线如图8所示。图8a中,2种涂层均呈现氧化前期快速增重,氧化后期增重速率减缓的现象,其中,NiCoCrAlY涂层的氧化前期增重速率明显高于NiCoCrAlY-Pt涂层。

循环氧化试验280次时,NiCoCrAlY涂层的氧化增重曲线达到增重极大值,在之后的循环氧化试验中氧化增重开始下降,说明氧化膜发生剥落。而NiCoCrAlY-Pt涂层在300次循环氧化试验过程中,其增重始终逐渐增加,未出现因氧化膜剥落引起质量下降的现象。

氧化膜剥落前,出现的微裂纹可成为氧快速向内传输的通道,导致Al2O3膜快速增厚,因此,NiCoCrAlY涂层的恒温氧化和循环氧化增重曲线均略微偏离抛物线规律。经化学镀Pt后,NiCoCrAlY涂层的恒温和循环氧化速率均明显降低,较好地遵循抛物线规律,生成的氧化膜更薄,抗剥落性明显改善,且无氧化膜向内生长现象,说明化学镀Pt处理有效提高了NiCoCrAlY涂层的抗氧化性能。

究其原因可能包括以下几方面:首先,化学镀Pt溶液可渗透进入涂层近表面的孔隙,同时化学镀Pt的沉积速率较低,因此镀层可逐渐填充这些孔隙(图1d),致使涂层的致密度提高。氧化时氧化膜无法向涂层内生长,最终形成较为平坦的Al2O3膜(图6d和图10d),这有利于改善氧化膜内应力分布均匀性,降低开裂倾向。

其次,Pt和Al之间存在很强的亲和力,Pt的加入可加快涂层内部的Al元素向表面扩散,促进Al的选择性氧化,减缓涂层中贫Al区的产生以及β相向γ/γ′相的退化;同时,Pt还能抑制涂层中其他非Al元素的外扩散,最终获得连续、致密且纯度较高的α-Al2O3膜。

另外,还有研究表明,Pt能促使Al2O3膜形成向基体生长的凸起,使Al2O3膜“钉入”基体[20-21];Pt还能减少杂质元素(如S)在界面处的聚集以及抑制孔洞的形成,这些都能有效改善氧化膜的黏附性。化学镀Pt改性促进了致密的、生长缓慢且与基体结合力更好的Al2O3膜的形成,这在提高NiCoCrAlY涂层的长期高温服役能力方面有积极的作用。

总结总之,化学镀Pt对多弧离子镀NiCoCrAlY涂层的高温氧化行为具有明显的影响。通过进一步的研究和改进,这项技术有望为高温应用领域的材料保护和涂层性能提升提供可行的解决方案。同时,本研究也为其他金属涂层的表面处理和高温氧化行为研究提供了有益的参考和启示。