猜你喜欢

图显示了粉末的XRD结果。粉末 1 呈现 FeAl 模式的典型基本线 (h k l = 偶数),仅在结构无序时表现出来,否则,也会出现超晶格线 (h k l = 奇数)。 宽峰的出现与细粒度和铣削产生的微应变有关。

低能量研磨导致粉末颗粒的微晶碎裂,从而形成了纳米晶体结构。这种研磨过程降低了FeAl二次溶液的有序度,限制了颗粒的强度,但这种缺陷可以通过增强来补偿,因为强化源于微晶碎裂。

粉末2含有Fe-Al和Ti-Al的金属间化合物,而粉末3的XRD分析证实了不同金属间的Fe-Al相的存在,主要是Fe2Al5和Fe3Al2,以及微量的SiO2,硅的存在使材料变得脆弱。

粉末4由FeAl金属间基体上的强氧化物相溶液组成,表面覆盖着含有不同Al2O3含量的薄膜。这与纳米复合涂层的制备中的复合结构有关,这在当今日益重要。

颗粒之间和内部区域的化学成分的多样性表明,测定的粉末具有基于Fe-Al平衡相图的二次溶液结构,其中Al的范围广泛变化,Cr和Si的分布较稀疏。粉末颗粒表面氧化膜的形成可能是由于高温自传播合成,这是一个放热反应。此外,氧化物的形成也可能与选择性热烧结和高能机械铣削等技术过程有关。

低能量研磨导致粉末颗粒微晶碎裂,进而形成了纳米晶体结构。这种研磨过程降低了FeAl二次溶液的有序度,限制了颗粒的强度。然而,这种缺陷可以通过增强来弥补,因为强化是源于微晶碎裂。

喷涂涂层微结构

喷涂涂层微结构图4展示了通过高速火焰喷涂(HVOF)技术获得的涂层的横截面,涂层厚度分别为103±9、84±10、76±13和93±11μm。这些涂层是通过喷涂九层来获得的,每一层使用了表1中所列的四种粉末之一。

使用预合金粉末(粉末1)获得的涂层厚度非常均匀,而其他涂层则较为不均匀。涂层的表面粗糙度值分别为Ra=3.6±0.6、5.1±0.7、4.3±0.3和6.8±0.4μm。其中涂层4(喷涂粉末4)具有最高的孔隙率,为1.45±0.02%。从现在开始,我们用标签"涂层X"来代表相应的喷涂粉末X,对微观结构的检查表明,氧化的均匀分布发生在飞行中,而不是在撞击之后。

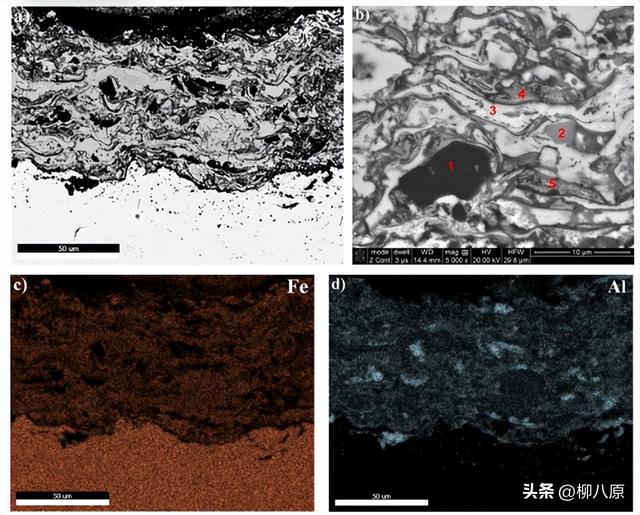

在HVOF喷涂过程中,粉末颗粒通常被熔化或至少预熔化,这是由于气体混合物在高压下的连续燃烧所引起的。HVOF工艺中的气态产物热活化对内部板片界面上薄而复杂的氧化膜的原位形成产生影响。

这种氧化膜主要被鉴定为Al203化合物,成为Fe-Al金属间涂层中的特定复合增强材料。氧化物的形成是在HVOF过程中发生的,在此过程中,气态产物输送粉末颗粒,并伴随着快速的化学反应和大量热能的释放。

涂层2通过掺入氧化铝来增强,这在图中呈现为圆形图案的强烈黑暗区域。在涂层3中,碳化硅颗粒起到一种增强剂的作用(在图中表现为暗区)。浅灰色区域对应于富铁相,而较暗的主要对比度显示铁和铝含量更平衡。

一些孔隙率也被观察到,但相对于涂层1,氧化的程度明显较低。涂层中存在二氧化硅颗粒(来自原料的颗粒),它们以非常暗的形式均匀分布在涂层中。在涂层4中,最浅的区域的铝含量较低,比中灰色区域更差,并被标识为Fe3Al相,而中等灰色对比度主要被识别为FeAl2和Fe2Al5。

通过控制工艺变量,如燃料和氧气流速、喷涂距离和粒径,可以调控HVOF中颗粒的熔化或半熔化程度,进而影响热喷涂涂层的层状结构。不同的铁铝化合物组合物已被成功沉积在涂层中,但观察到金属间相和富铁区域的分布不尽相同。

低氧燃料比和较低的携带气体流量可减少氧化,而较长的飞行时间则促进进一步的氧化。板间氧化物的形成会导致铝耗尽区域的形成,可能对现场性能的腐蚀产生影响,同时也能增加涂层的硬度和耐磨性。喷涂涂层中Al含量和分布对腐蚀性能具有重要影响。

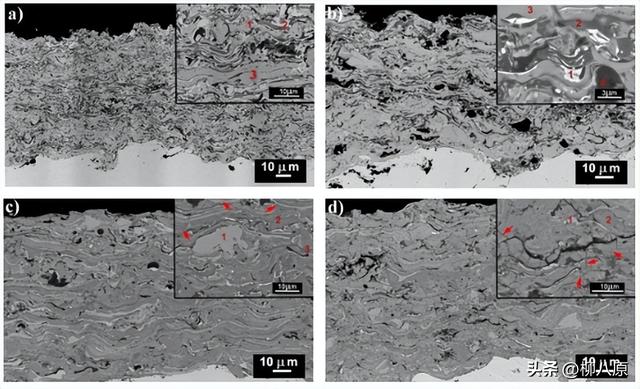

高温处理对HVOF铁铝合金涂层在Na2SO4熔盐中的成分和微观结构产生了显著影响。在实验过程中,涂层经历了降解和浸润过程。

经过高温处理后,涂层中的成分发生了变化。铁铝合金涂层中的铝含量下降,而氧气含量增加。此外,钛在涂层2中被氧化并富集了铬,涂层3中的硅扩散到了涂层核心。

涂层的微观结构也受到了高温处理的影响,涂层4经受了最严重的损坏,形成了由富铝氧化物网络和富铁基质组成的复合材料。涂层1相对稳定,保持了原始厚度且没有明显的盐渗透。其他涂层显示出不同程度的损坏,并在涂层-基板界面处形成了氧化物微区域。