猜你喜欢

长三角G60激光联盟导读

本文在现有文献的基础上,通过描述FGC处理的基本问题和潜力,对不同的FGC处理技术进行了批判性的回顾。本文为第二部分。

3.物理技术

3.1. 溅射工艺

在不锈钢和钛合金(Ti)基体上,Ti/TiN/TiNC梯度构型比Ti/TiC更有效地提高了类金刚石涂层(DLC)的结合附着力。与SS基板相比,Ti合金基板对Ti/TiN/TiNC/DLC具有更高的耐磨性。这促进了心脏瓣膜植入的更好的机械特性。AISI 440C不锈钢盘和(Ti-6Al-4V)销具有增强材料副(Ti-6Al-4V)和自身磨损缺陷的性能。载荷对耐磨性影响的研究表明,富钛试样承载能力最大,耐磨性最弱。顶部表面的扫描电子显微镜-能量色散光谱(SEM-EDX)和层截面的扫描透射电子显微镜-能量色散光谱(STEM-EDX)用于元素评价。SEM-EDX显示膜层钙磷比平均值为1.46。薄膜层中粉末形态和晶体形态的Ca/P比例为1.6 ~ 1.7,接近HA的1.67。在氩气氛下的溅射过程和溅射过程沉积速率示意图如下图13a和b所示。

图13 (a)氩气氛下溅射过程的示意图和(b)溅射过程沉积速率的示意图模型。

溅射沉积速率的示意图模型如图13b所示。与传统涂层相比,氮化硬质合金的磨损效率有所提高。这种改进的外部碳化物涂层起到了保护磨损的作用。具有WC-Co梯度表面的涂层增强碳化物的耐磨性增加主要是由于一致的切削尖端效率。镍涂层的实施将硬度从1.7 GPa提高到9.1 GPa,将模量从48 GPa降低到168 GPa,韧性断裂公差从0.0021降低到0.0266。

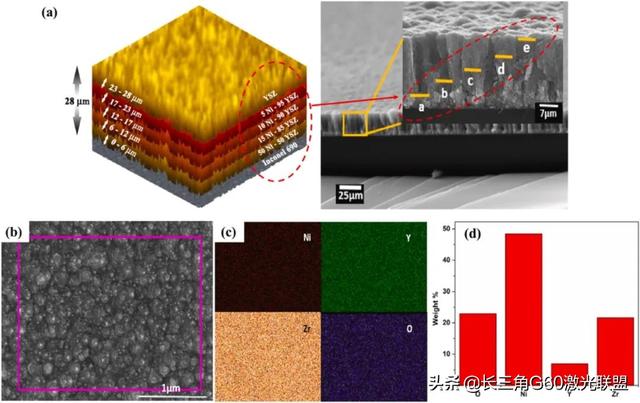

图14a是铬镍铁合金690上Ni-YSZ纳米复合涂层的示意图,以及SEM显微照片和元素组成分析。镍-钇稳定氧化锆(Ni-YSZ)显示出优越的纳米机械活性和结构性能,镍的重量百分比为50%,用于高温和应力条件下的广泛摩擦学应用。图14b-d显示了铬镍铁合金690基体上Ni-YSZ(50:50)纳米复合涂层的x射线图谱,其中Ni、Y、Zr和O在涂层中均匀分布。非晶态C121径向裂纹扩展界面上的缺陷可以通过改善表面实现来分析缓解。

图17 (a)化学气相沉积(CVD)工艺,(b)梯度莫来石涂层的SEM图像,以及(c)铝/硅通过厚度从基材到涂层表面的梯度分布

在另一项提高C/SiC复合材料抗氧化性的研究中,采用化学气相沉积、溶胶-凝胶技术和空气喷涂方法在基体上制备了Yb2Si2O7/SiC双层抗氧化涂层。根据结果,这种双层沉积有效地防止了C/SiC复合材料在1773 K的环境中氧化100多小时,适度的重量减少率为8.12 10-5 g cm2/h,压缩强度为96.78%。相对而言,SiC/MoSi2–CrSi2–Si/B改性SiC涂层可以增强涂层的自粘能力和致密性,从而提高多层沉积的抗氧化性。图17b描绘了具有三个区域的成分梯度莫来石涂层的SEM图像:富硅区域(区域I)、中间区域(区域II)和富铝区域(区域III)。如图17c所示,以3:1的比例在涂层上使用铝/硅实现梯度形成。因此,使用CVD工艺的基体表面上元素的梯度分布使其更硬、更坚韧,并增强其机械和磨损性能。

4.2. 溶胶-凝胶法

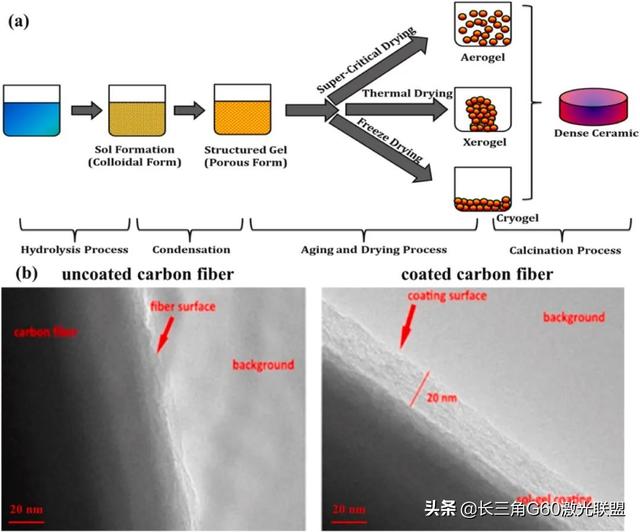

溶胶-凝胶法是一种用于制造玻璃结构和陶瓷物质的湿化学技术。在此过程中,溶液逐渐发展为凝胶型网络,包含液相和固相。它涉及通过选择有机单体胶体溶液中的(溶胶)并将该胶体溶液在液体介质中凝胶化来产生三维产品结构,如图18a所示。溶胶-凝胶法中出现了氢化和聚合、凝胶形成、老化过程、脱水、致密化和结晶等典型步骤。该方法基于自底向上方法的概念,用于生产纳米材料和主要用于生产纳米结构的过程。

在这方面,图18b描绘了20纳米二氧化硅薄膜的TEM图像,其在具有二氧化硅涂层的未涂覆和涂覆碳纤维之间存在差异。由于产生的涂层中的梯度,可以改善并实现碳纤维基材所需的性能。对溶胶-凝胶法制备的HA-TiO2 FGC进行的研究表明,与单层HA和双层HA-TiO2涂层相比,增强了粘附性和一致性,TiO2界面层将HA涂层强度提高了22%,梯度涂层配方将强度提高了36%。通过使用生物活性涂层,Ti–6Al–4V基板的生物活性显著提高。

图21 电沉积过程及其参数的示意图。

图22显示了未涂层Cu、退火Cu、Cu FGC、Cu/Cu–SiC FGC涂层、C200A3和C200A3S450样品的磨损轨迹与载荷的磨损深度曲线。对于Cu/Cu–SiC FGC,在2和5 N负载下,跟踪摩擦系数(COF)性能略低于单层涂层的性能,如图22所示。这两种涂层的电接触电阻被认为高于磨损前未涂层铜的接触电阻。对功能梯度镍钴涂层的XRD观察表明,从基体/涂层界面到表面的钴浓度降低,氧化铝含量增加。通过化学溶液沉积工艺形成的钛羟基磷灰石(Ti/HAP)的FGC,该工艺通过在500℃及以上退火来实现,以在薄膜和材料之间获得更致密的界面层。

图26 (a)初始粉末颗粒的显微照片,(b)示意图表示LDED工艺产生的FG-TBC,以及经处理的Co–Cr–Mo梯度涂层的微观结构。

复合偏析现象表明,在铬镍铁合金和钨铬钴合金等过渡金属合金上混合锆酸钆(GZO)和陶瓷YSZ在FGC中的应用可能很复杂。在涂层表面层上分裂未烘焙的陶瓷分子阻碍了进一步沉积。陶瓷中掺杂剂的降解导致系统的维持状态。这在高温下稳定了系统。

6.2. 激光辅助冷喷涂工艺

激光辅助冷喷涂(LACS)是一种新型的喷涂和制造方法,它将冷喷涂(CS)的超音速粉末流与加热下的激光沉积区相结合,以取代氦和氮等加工气体。这是一种使用激光和冷喷涂工艺在金属基底上沉积粉末颗粒的组合方法。这种表面沉积方法有利于生物医药领域的增材制造和生产。研究表明,在CS程序之后,激光辅助退火增加了Ni–Al和Al-12 wt%Si系统中金属间相的发展、孔隙修复、均匀再分布和对沉积位置的高度粘附。在另一项研究中,原位激光加热器与CS的连接被称为LACS或超音速激光沉积,目前正在开发一种新方法,以使CS更适用于此类先前具有挑战性的喷涂材料和气体环境。相对而言,通过Fe–Ni–Zr氧化物分散增强钢的初步研究证明了激光加热器在冷喷涂期间的有效性,尽管过量的热输入可以降低硬度,增加晶粒发育,并且可以增加粗氧化物分散剂的输入。

7、挑战与应用

最近,梯度成分结构的层压层改善了磨损防护。该涂层通过将硬质陶瓷(如碳化钛和钛硼)放置在碳化钨钴基底上,以用于摩擦应用(如切割和滑动)来结合金属陶瓷材料。切削刀具需要执行安全稳定的切片过程,以实现最广泛的刀具服务,以实现卓越的效率。硬质合金基材由浸入韧性基体材料中的耐用折射碳化物组成,并使用增材制造技术制造。氧化物基陶瓷材料使涡轮机、汽车和航空航天应用中的热膨胀失配和界面应力因子最小化。对于TBC、EBC和生物材料,也首选316L不锈钢上的氧化铝-碳化硅FGC。

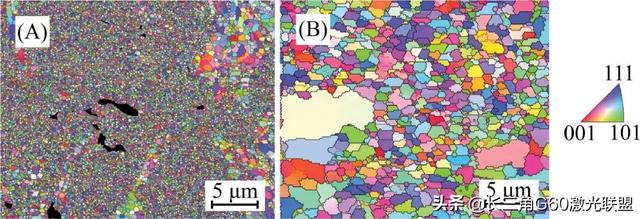

在(A)320°C和(B)950°C下产生的沉积物的反极图方向图。

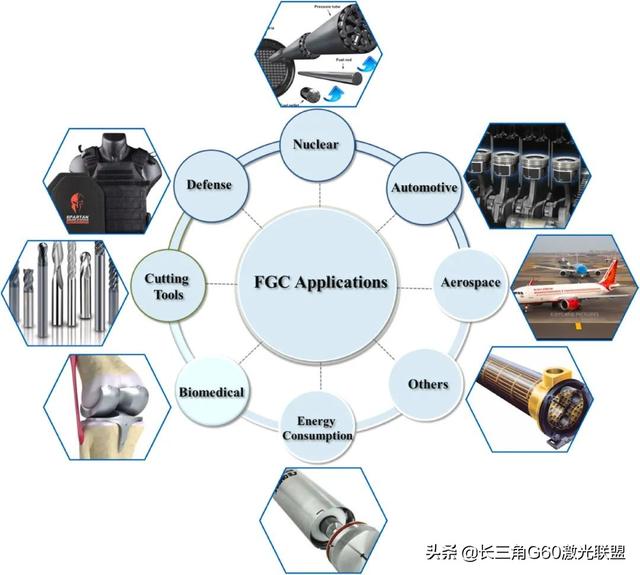

锆(陶瓷和合金)主要用于工程和生物医学领域。它以氮化物、碳化物、碳酸盐、硼化物、氧化物及其产品的形式,有望在高温、生物相容性、耐磨涂层和坚韧涂层和薄膜中高效工作。ZrO2与镍合金基体的结合非常适合高温应用,尤其是与高温合金的结合。残余热应力是TBC过程中的主要问题。为了克服这个问题,为屏障应用实现FGC以解决这个问题。YSZ-TBC还提高了推进应用(如柴油发动机和喷气发动机的氧化环境)用燃气轮机的运行性能和油耗。因此,它降低了诸如热诱发蠕变和疲劳载荷等激励因素,从而延长了它们在这些部件中的功能。图27显示了使用FGC的各种应用领域。

图27 FGC应用各个领域的示意图。

8、总结和结论

FGC广泛应用于国防、航空航天、车辆、生物医学、核能和能源应用等领域。与整体涂层和双重涂层相比,FGC提高了结合强度、显微硬度、磨损、腐蚀和热循环抗力。在实际应用中,FGC消除了失配、热膨胀和界面压力、热冲击容限、裂纹驱动力、断裂硬度、分层、层裂和使用中的裂纹。本文根据梯度涂层的制造工艺对其进行了深入审查,阐明了显著影响其特性的方面。

在FGC中,与普通陶瓷粉末相比,球形陶瓷粉末(预混合)在梯度涂层中具有更高的沉积速率、强大的粘结附着力、化合物均匀性和均匀的涂层密度。除了回顾了许多传统和成熟的功能梯度材料制造技术外,很少有独特的技术用于创建梯度结构。这些梯度非常有利于整合多种属性,为具有梯度组合的材料提供了重要机会。这种方法允许复杂几何形状的分级配置具有高精度和可靠性。这使其可用于多种用途,如功能化假体植入物。

来源:A critical review on functionally graded coatings: Methods, properties, and challenges, Composites Part B: Engineering, doi.org/10.1016/j.compositesb.2021.109278

参考文献:30 Years of functionally graded materials: an overview of manufacturing methods, Applications and Future Challenges, Compos B Eng, 201 (2020), pp. 1-46, 10.1016/j.compositesb.2020.108376

长三角G60激光联盟陈长军原创作品!