猜你喜欢

博顿导读

现代航空工业中使用的镀膜办法种类很多,比如电镀、喷镀、化学镀、扩散度以及轧压、包镀等。其中不少镀膜工艺已为人们掌握,并在生产中发挥了显著作用。但是,已有的镀膜工艺跟不上产品日新月异的发展,从而促使人们探索新的镀膜技术。“离子镀”就是近十几年来发展起来的一种最新的真空镀膜技术。

博顿自主研发的新型高端离子源产品广泛应用于精密光学辅助镀膜、离子束溅射镀膜、离子束刻蚀与超高精度表面处理。今日博顿君分享一篇关于离子镀的原理与应用的文章,干货满满,希望对大家有帮助。

1. 简介

离子镀(ion plating)离子镀在真空条件下,利用气体放电使气体或被蒸发物质部分电离,并在气体离子或被蒸发物质离子的轰击下,将蒸发物质或其反应物沉积在基片上的方法。其中包括磁控溅射离子镀、反应离子镀、空心阴极放电离子镀(空心阴极蒸镀法)、多弧离子镀(阴极电弧离子镀)等。

2.重要性

在航空及航宇工业中,各种飞机、导弹、卫星、飞船的零部件经常在复杂而有害的条件下工作。以飞机为例,机翼、机身的蒙皮以及起落架等外表零部件,均受着大气、水份、灰尘以及燃料燃烧生成物中所含的化学活性气体的直接腐蚀。水上飞机的外表部分,特别是机体和浮筒,经常受到海水、湖水或河水的侵蚀;航空发动机的燃烧室、涡轮零件及气缸活塞零件,也经常受到高温和含酸及其他活性物质的燃气气流的氧化。还有诸如航空轴承、微型输电装置、精密齿轮、电位计等一类仪表元件,也经常受到不同程度的摩擦磨损。要使上述各种零部件能够适应耐温、防蚀、耐磨等苛刻要求,单纯从零件的结构或材料上想办法,往往是不够的。怎么办呢?当前使用最广的办法之一就是采用表面镀膜的方法来保护零部件的基体,使其满足上述要求。这正如人们根据不同环境条件穿上不同的衣衫一样,根据需要给零件镀上一层耐热、防腐或耐磨的镀层。

3.发展

现代航空工业中使用的镀膜办法种类很多,比如电镀、喷镀、化学镀、扩散度以及轧压、包镀等。其中不少镀膜工艺已为人们掌握,并在生产中发挥了显著作用。 但是,已有的镀膜工艺跟不上产品日新月异的发展,从而促使人们探索新的镀膜技术。“离子镀”就是近十几年来发展起来的一种最新的真空镀膜技术。

4.原理过程

离子镀是真空镀膜工艺的一项新发展。普通真空镀膜(亦称真空蒸镀)时,工件夹固在真空罩内,当高温蒸发源通电加热后,促使待镀材料——蒸发料熔化蒸发。由于温升,蒸发料粒子获得一定动能,则沿着视线方向徐徐上升,最后附着于工件表面上堆积成膜。用这种工艺形成的镀层,与零件表面既无牢固的化学结合,有无扩散连接,附着性能很差,有时就像桌面上落的灰尘一样,用手一摸也会擦掉。然而,离子镀工艺则有所不同,虽然也是在真空罩内进行的,但这时镀膜过程是以电荷传递的形式来实现的。也就是说,蒸发料的粒子作为带正电荷的高能离子在高压阴极(即工件)的吸引下,以很高的速度注入到工件表面。相当于一个从枪管中射出的高速弹头,可以穿入靶体很深,在工件上形成一种附着牢固的扩散镀层。 离子镀的作用过程如下:蒸发源接阳极,工件接阴极,当通过三至五千伏高压直流电以后,蒸发源与工件之间产生辉光放电。由于真空罩内充有惰性氩气,在放电电场作用下部分氩气被电离,从而在阴极工件周围形成一等离子暗区。带正电荷的氩离子受阴极负高压的吸引,猛烈地轰击工件表面,致使工件表层粒子和脏物被轰溅抛出,从而使工件待镀表面得到了充分的离子轰击清洗。随后,接通蒸发源交流电源,蒸发料粒子熔化蒸发,进入辉光放电区并被电离。带正电荷的蒸发料离子,在阴极吸引下,随同氩离子一同冲向工件,当抛镀于工件表面上的蒸发料离子超过溅失离子的数量时,则逐渐堆积形成一层牢固粘附于工件表面的镀层。这就是离子镀的简单作用过程。

5.特点

镀层附着性能好

普通真空镀膜时,蒸发料粒子大约只以一个电子伏特的能量向工件表面蒸镀,在工件表面与镀层之间,形成的界面扩散深度通常仅为几百个埃(10000埃=1微米=0.0001厘米)。也就是说比一根头发丝的百分之一还要小。两者间可以说几乎没有连接的过渡层,好似截然分开。而离子镀时,蒸发料粒子电离后具有三千到五千电子伏特的动能。如果说普通真空镀膜的粒子相当于一个气喘吁吁的长跑运动员,那么离子镀的粒子则好似乘坐了高速火箭的乘客,当其高速轰击工件时,不但沉积速度快,而且能够穿透工件表面,形成一种注入基体很深的扩散层,离子镀的界面扩散深度可达四至五微米,也就是说比普通真空镀膜的扩散深度要深几十倍,甚至上百倍,因而彼此粘附得特别牢。对离子镀后的试件作拉伸试验表明,一直拉到快要断裂时,镀层仍随基体金属一起塑性延伸,无起皮或剥落现象发生。可见附着得多么牢固啊! 绕镀能力强 离子镀时,蒸发料粒子是以带电离子的形式在电场中沿着电力线方向运动,因而凡是有电场存在的部位,均能获得良好镀层,这比普通真空镀膜只能在直射方向上获得镀层优越得多。因此,这种方法非常适合于镀复零件上的内孔、凹槽和窄缝。等其他方法难镀的部位。用普通真空镀膜只能镀直射表面,蒸发料粒子尤如攀登云梯一样,只能顺梯而上;而离子镀则能均匀地绕镀到零件的背面和内孔中,带电离子则好比坐上了直升飞机,能够沿着规定的航线飞抵其活动半径范围内的任何地方。 镀层质量好 离子镀的镀层组织致密、无针孔、无气泡、厚度均匀。甚至棱面和凹槽都可均匀镀复,不致形成金属瘤。象螺纹一类的零件也能镀复,由于这种工艺方法还能修补工件表面的微小裂纹和麻点等缺陷,故可有效地改善被镀零件的表面质量和物理机械性能。疲劳试验表明,如果处理得当,工件疲劳寿命可比镀前高百分之二、三十。

清洗过程简化

现有镀膜工艺,多数均要求事先对工件进行严格清洗,既复杂又费事。然而,离子镀工艺自身就有一种离子轰击清洗作用,并且这一作用还一直延续于整个镀膜过程。清洗效果极好,能使镀层直接贴近基体,有效地增强了附着力,简化了大量的镀前清洗工作。

可镀材料广泛

离子镀由于是利用高能离子轰击工件表面,使大量的电能在工件表面转换成热能,从而促进了表层组织的扩散作用和化学反应。然而,整个工件,特别是工件心部并未受到高温的影响。因此这种镀膜工艺的应用范围较广,受到的局限性则较小。通常,各种金属、合金以及某些合成材料、绝缘材料、热敏材料和高熔点材料等均可镀复。即可在金属工件上镀非金属或金属,也可在非金属上镀金属或非金属,甚至可镀塑料、橡胶、石英、陶瓷等。

6.航空航宇上的应用

润滑不用油

在现代飞机、 航空发动机或 航空仪表中,特别是在航宇器,如 宇宙飞船、 人造卫星中,有不少旋转零件都要求有良好的润滑,但往往由于封存过久、环境温度过高或太空挥发等原因,普通油脂润滑剂已不再适用,从而提出以 固体润滑剂代替。试验表明,用离子镀来制作固体润滑膜,比现有其他方法为优。不但附着力强,镀层又薄又匀,不影响零件的尺寸精度和 公差配合。经济性也好,少许 润滑材料即可镀很大面积。润滑膜的质量也较好, 摩擦系数小,使用寿命也长。例如有一个人造卫星上的 精密轴承,未镀前工作寿命仅为几分钟,根本无法使用;但是经离子镀固体润滑膜后,则可在飞行中可靠地工作数千小时之久。离子镀不仅能够镀许多种常温 固体润滑材料,而且还能镀复各种高温固体润滑材料,有的甚至可以在摄氏八百度以上的高温下发挥良好的润滑作用。可镀的固体润滑材料有银、金、铜、铅、 铅锡合金、 氟化物等。

真金不怕火炼

航空零件,特别是许多发动机零件往往需要在高温下工作。例如涡轮叶片及导向叶片工作温度通常在摄氏一千度左右,有的甚至达摄氏一千四百度。 神话小说 《西游记》里 孙悟空被 太上老君放在炉内烧炼时,恐怕也达不到这么高的温度吧。现代航空发动机零件在这样高的温度下工作,仅仅依赖零件基体材料本身的性能是很难满足要求的。那么,发动机零件怎样才能不怕高温 烧蚀呢?目前除在零件结构上采取措施(如采用空心冷却叶片、发散冷却叶片等)以外,大都需用耐热镀层进行保护。离子镀对于沉积耐热膜有相当多的优点,能镀各种高熔点材料,如 氧化铝、 氧化硅、 氧化铍、 铪合金等。 合金镀层的成份也比较容易控制,适合于镀成分较复杂的 耐热合金,如铁铬铝钇,钴铬铝钇或镍铬铝钇合金等。

目前涡轮叶片是试图采用离子镀耐热镀层的主要对象。据悉,有一种叶片用此法镀复一种镍铬铝钇合金后,其高温工作寿命比镀铝提高了三倍。适于采用离子镀耐热镀层的发动机零件还有涡轮盘、气缸活塞零件等。有些零件经过这种先进工艺处理后,可在高温下工作上千小时。

金属不生锈

金属零件是要锈蚀的,但如果零件上镀有一层防蚀镀层,就能防止零件生锈。由于离子镀所获得的镀层致密度高,针孔少,耐腐蚀性能好,并能沉积许多其他工艺至今不能沉积的优良防腐蚀镀层。因此,离子镀目前在镀防腐蚀材料方面应用最广。如 水上飞机的壁板及其他外表零件,可用此法镀复防止盐雾和海水腐蚀的防蚀镀层;与铝合金零件相配合的其他材料零件也可用此法镀铝,以防止 电位差腐蚀。此外,随着飞机飞行速度和高度的提高以及 宇宙探索的进展,钛合金的应用越来越多,如果仍像铝合金零件那样采用镀镉防腐蚀,使用中就有镉脆的危险;但如若镀以 三氧化二铝,则能完全满足要求。不过电镀等工艺是无法镀这种材料的。离子镀却能大显神通。到目前为止,适合于用离子镀的防蚀材料除氧化铝以外,还有铬、钛、钽、不锈钢等。所镀的航空零件有螺钉、螺帽、铆钉、 销钉、导管、接头、陀螺转子、精密齿轮、金属密封环等。

总之,离子镀在航空工业及其他部门的应用潜力是很大的,除以上几种以外,还有许多,比如镀 导电膜、硬化膜、 装饰膜以及用于 精密焊接、精微密封、表面修补等。 离子镀工艺是近十多年才发展起来的一项新技术,具有一定独特优点,有可能解决若干过去难于克服的生产关键,因此有较大的应用潜力。但是,由于出现的时间还不长,尚有许多有待解决的技术关键,诸如镀层厚度控制、工件非镀表面的屏蔽等都有待进一步实验。其次是设备容量小,大型零件难镀,投资大。我们相信,随着对这种技术的进一步研究,离子镀将会得到逐步完善和发展,也会在航空 工业部门中得到充分的应用和推广。

博顿光电是一家专业从事新型离子源及离子束装备关键技术研发、设计和制造的创新型高科技企业,其核心团队在光电技术与微纳加工高端装备制造领域具备国内顶尖的专业技术研发与设计能力。

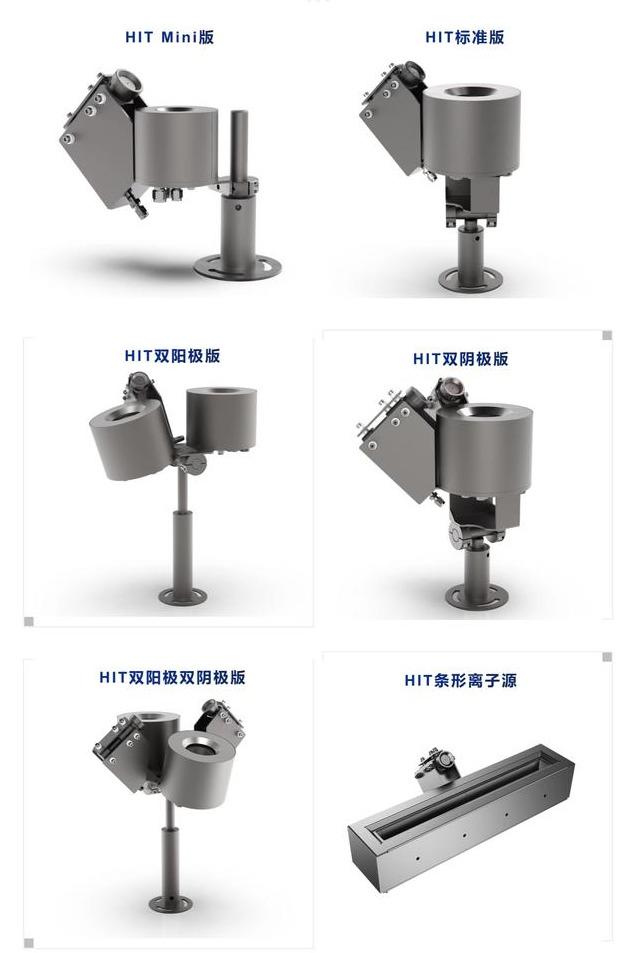

博顿新型高端离子源产品广泛应用于精密光学辅助镀膜、离子束溅射镀膜、离子束刻蚀与超高精度表面处理。博顿主要有三大系列离子源:

HIT中空阴极霍尔离子源,一种全自主研发的新型高端离子源,使用具有专利技术的中空阴极结构与耗材,突破了传统灯丝霍尔离子源只能工作10小时的限制,连续工作时间大大提升到100小时以上,发热小、适应多种气体环境、无污染,可极大提升膜层的稳定性、附着力、致密度。

DISE直流离子源系列,是由博顿光电自主研发的特种直流离子源,使用具有专利技术的中空阴极结构和耗材,发热小,连续使用时间可达100小时以上,支持可移动结构,可用于离子束清洗、离子束辅助、离子束刻蚀和离子束修型及抛光。

目前推向市场的HIT中空阴极霍尔离子源系列和RISE射频离子源系列,已经得到各类典型客户的广泛验证,可以为国产化真空镀膜设备在5G众多高端应用领域的突破和提升,在关键核心部件——离子源及离子束应用工艺方面提供助力,共同走向高端!

部分文章内容来源:真空技术与设备网

版权归原作者所有,文章仅代表作者及成果相关单位观点,不代表博顿光电立场

如有疑问,请联系博顿君

关于博顿光电

“博顿光电”是一家专业从事新型离子源及离子束装备关键技术研发、设计和制造的创新型高科技企业,2019年认定为国家高新技术企业,核心团队在光电技术与微纳加工高端装备制造领域具备国内顶尖的专业技术研发与设计能力,在国内离子束技术与装备产品领域处于第一梯队,已开拓和积累了上百家行业典型客户。公司主营业务与产品为:

各类高端离子源设备产品:RF射频离子源、中空阴极霍尔离子源、IBF 专用离子源、其他特种离子源离子束微纳加工装备产品与解决方案提供:离子束薄膜沉积、刻蚀及表面处理纳米薄膜器件、光栅器件等纳米光电元器件的工艺方案开发与服务面向光电细分行业的物联网与工业互联网平台服务博顿光电致力于通过高端离子源核心技术及离子束装备的国产化,在离子束微纳加工核心部件与整机装备细分领域取得突破、成为行业“单打”冠军,打破国外垄断,解决国内在高端离子源及离子束设备领域“用不上”和“用不起”的行业困局,从上游核心部件解决精密光电行业的“卡脖子”问题,有力支撑我国精密光学、光通信、OLED、半导体等战略性产业的创新和发展升级,带动相关产业和行业的能力与价值提升。