猜你喜欢

对于新能源汽车锂离子动力电池,最佳工作温度范围一般为15~35℃,在温度低于0℃后,锂离子动力电池的性能将大幅降低。对于绝大部分体系而言,低温时电荷传递速率和锂离子扩散速率的下降,是导致锂离子动力电池低温性能欠佳的主要原因。而当电池处于高温环境下时,电池内部副反应速率会增加并伴随电解液的分解,影响电池使用寿命。

为何锂离子电池害怕极端的环境温度?

新能源汽车锂离子动力电池不仅怕低温、高温,而且还怕功率。

这要从新能源汽车锂离子动力电池的工作原理说起。新能源汽车锂离子动力电池的工作原理:电池内部的电解质通过化学反应发生变化,在正极和负极之间出现电位差,从而出现电流。假如工作环境恶劣,锂离子电池性能可能会出现以下影响:

1.在低温环境下,化学反应和电解质移动缓慢,影响锂离子在正极和负极之间的转移速度,导致锂离子电池性能下降,使用寿命降低。

2.在高温环境下,锂离子电池中的许多材料(如隔膜、电解液等)熔点、沸点较低,此时电池内部会发生一些消极的化学反应,容易引起电池起火爆炸。

3.当锂离子电池处于断电状态时,持续使用可能会导致过度放电,导致电池内部活性物质的损伤,导致电池性能下降和使用寿命降低。

因此,假如我们想让锂离子电池的使用寿命更长,我们通常会使用带有锂离子电池的设备来确保工作温度在0~40℃之间。

环境温度对电池的续驶里程的影响

大量的实验证明环境温度对锂离子动力电池放电容量和能量影响很大,随着温度的降低,电池的放电性能变差,放电平台显著降低,放电容量和能量减少;

首先,温度对动力电池的充放电性能影响较大,每种动力电池都有自己最佳的工作温度,在不同的温度时,动力电池组的能量及内阻等有很大的差别:温度过低时,可用的能量和容量大为减少,动力电池的内阻也会呈非线性增长,严重制约了电动汽车的续驶里程。其次,汽车内部各润滑部分、气泵、转向油泵的工作效率以及行驶阻力等都与环境温度有一定的关系。资料表明,温度由25℃降低到0℃的过程中,电动汽车的阻力增加10%,增加了电动汽车的能耗,使得续驶里程大为减少。

通过循环测试发现,锂离子动力电池在不同温度下的衰减速率对比关系为室温<高温<低温,因此为了延长电池寿命,需做好电池的热管理;

环境温度对续驶里程的影响显著,无论何种工况,室温时续驶里程表现最佳,低温环境使电池性能降低,大大缩短了续驶里程,需采取一定的加热措施提升低温环境的续驶里程。

写在最后

在所有的环境因素中,温度对新能源动力电池的充放电性能影响最大,在电极/电解液界面上的电化学反应与环境温度有关,电极/电解液界面被视为电池的心脏。

倘若温度下降,新能源动力电极的反应率也下降,假设电池电压保持恒定,放电电流降低,电池的功率输出也会下降。

倘若温度上升则相反,即电池输出功率会上升,温度也影响电解液的传送速度温度上升则加快,传送温度下降,传送减慢,电池充放电性能也会受到影响。但温度太高,超过45℃,会破坏电池内的化学平衡,导致副反应。

电池的放电效率在低温会有显著的降低(如低于-15℃),而在-20℃时,电池液达到起凝固点,电池充电速度也将大大降低。在低温充电低于0℃会增大电池内压并可能使安全阀开启。

为了有效充电,环境温度范围应在5~30℃之间,一般充电效率会随温度的升高而升高,但当温度升到45℃以上,高温下充电电池材料的性能会退化,电池的循环寿命也将大大缩短。

多重考虑

从大量的实验得知,温度对电池包内部的影响是不能忽视的!为了减少重量及成本, 配件对材料减薄及实际保温隔热有持续的需求,然而这对于材料的可靠性甚至换热性能都会带来新的挑战,未来也将通过保温材料优化解决。

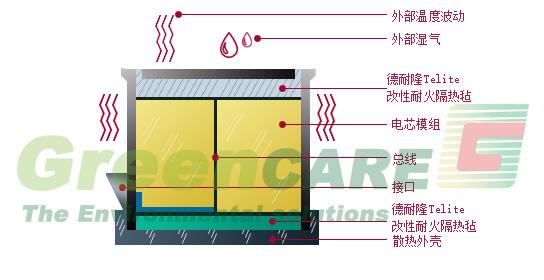

车企为保证安全出尽奇招,部分电池包生产商会通过填充物实现隔离来防止热失控蔓延。隔离的目的是阻断传播,它包括电池包内的隔离,电池包外的隔离。电池包内的隔离包括利用纵横梁对模组进行隔离,利用耐火隔热材料填充进行隔离。根据分析可大致分为以下两种:

一、这些结构要能够耐高温,导热率越低越好;同时,在各自区域的电池箱下壳体底部和侧面均设置有云母纸,要求耐温500-800℃高温,阻燃UL94V-0。

二、采用耐火隔热材料,在动力电池包与车辆之间建立隔热屏障,延缓电池箱高温扩散至乘客舱。

而德耐隆Telite®产品由二氧化硅及陶瓷纤维毡复合制备而成,产品内部具有纳米级 空隙可以减慢热传导,提供最低的热传导值,抗热冲击性优异。该纤维毡能够在压缩70%后完全回弹,能够承受自身重量的数千倍的重压而不发生碎裂,过千次压缩循环测试后仍具有很好的回弹性。更重要的是,这种纳米氧化硅纤维毡能够在1500℃丁烷火焰和液氮中保持良好的柔性,长期使用温度为1200℃。高温下稳定性好,不脆裂。可作为高温隔热密封垫,阻隔热短路,熔融金属处密封垫,隔离(防烧结)材料领域。

基于相变材料的抑制电池组高温热失控而填充制备了热响应、超强、超薄(1mm)的柔性德耐隆改性耐火隔热毡复合材料,用于分级抑制电芯之间热失控蔓延。改性耐火隔热毡中的改性材料在正常条件下具有可靠的导热性,在高温下具有较高的热灵敏度。热失控产生后随着电芯的高温会引起德耐隆改性耐火隔热毡的汽化,伴随吸收大量的热量,并释放大量的灭火剂。改性材料释放后剩余的德耐隆改性耐火隔热毡,具有超低的热导率小于(0.02W/m.k),可以继续阻止热量电芯之间传递,在一定程度上抑制系统级的热失控。因此,带有这种改性耐火隔热毡的电池组在正常工作温度下显能够正常热管理,并且在异常条件下具有很高的阻断热失控的能力。此外,它具有可批量化生产、加工性能好、触发温度可调等特点,可用于制造一系列先进、安全、耐用的改性耐火隔热毡。其应用领域甚至可以扩充到有关应急材料、空间探测和消防设备等。

特性

绝缘电阻:100MΩ(1000v绝缘电阻表)

介电强度:≥2000V/min无击穿,无闪络

耐火焰1200℃(5分钟不烧穿)、无粉化无痒

符合环保标准、在火焰中燃烧时不产生有毒有害气体

技术指标

产品密度150kg/m³(GB/T5480-2008)

长期服务温度 -200℃至1200℃ (GB/T17430-1998;ASTM C 447)

压缩强度(变形10%:≥67kPa;变形25%:≥250kPa)

产品憎水率≥98%(GB/T10299-2011)

导热系数不高于0.02W/m.k(GB/T10295-2008;ASTM C 447)

加热线收缩率<2%@650℃(ASTM C 356)

燃烧等级 A级(GB 8624-2012)