猜你喜欢

近年我国日益严重的环境问题和能源危机向快速发展的传统汽车工业提出了严峻的挑战。发生的新能源汽车动力电池事故均由于电芯组之间的某一个电芯单体发生热失控后产生大量热,最终蔓延致周围电芯单体受热产生热失控。因而, 动力电池模组安全问题的重要关注点是如何有效抑制动力电池模组内的热失控蔓延的问题。为此,各大车企也都推出了相对的应对方案。

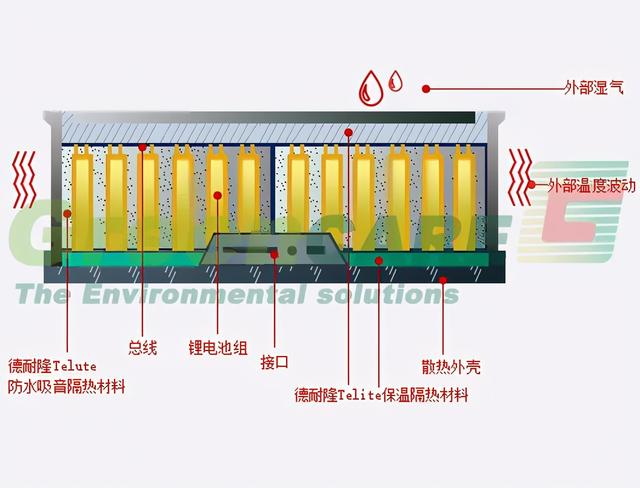

从新能源汽车安全事件中我们不难发现,电池的材料安全并不代表电芯安全,因为电池模组是一个复杂的系统工程。动力电池组的安全系统保障涉及到多个方面,由电芯材料、结构设计,BMS系统,PACK包装以及充电器等组成,任何一个环节的疏忽和缺失,即使再安全的材料做出来的锂电池也依然有安全隐患。

动力电池安全性问题概括起来叫“热失控”,也就是到达一定的温度之后就不可控了,温度直线上升,然后就会燃烧蔓延致其他电芯最终爆炸。而过热、过充、内短路、碰撞等是引发动力电池热失控的几个关键因素。

01热失控蔓延影响因素

大家都知道,在一节电芯热失控时无论触发诱因为何,最终电芯都会温度升高内部结构崩塌(隔膜熔化)这样就必然导致内部短路。单节电芯热失控的内短路必然会导致其它并联的电芯向这节电芯放电,这样会导致随着热失控的时间推移,其它电芯的SOC会下降。动力电池包在电芯一旦发生内部热失控时,会迅速产生大量高温气体和颗粒混合物,这些气体具有可燃性,使动力电池箱体内压急剧增加。如果气体不能得到有效释放,将造成两个潜在危害:一是高温气体(与熔融物)加热周围电芯,可能引发其他电芯发生热失控;二是IP67级的箱体,具有很强的密闭性,有可能会炸裂,或严重形变,让外部空气进入,产生明火从而加速电芯之间的热失控的蔓延。

从热失控的触发间隔时间来说总体有一点波动,但是并没有明显的单调变化的规律,基本都是一节电芯。一开始一节电芯的充电电流是所有电芯公共分摊得来,但是随着热扩散的进行还存活的健康电芯越来越少。

分析结果显示热失控的电芯通过电池组外壳向下一节电池的传热是主要的传热路径,通过极柱连接片的传热量相对来说非常小。同时,有较多的热量传递回上一节电芯或扩散到电池包的环境中。

热失控蔓延会受到抑制是因为电芯之间的传热量减少。而电芯向环境的传热量增加,热失控蔓延的判断是要看另一节电芯的最高温度是否达到热失控触发温度。因此,各种热传递路径是否造成下一节电芯局部热点可能是更重要的。

另一方面越是并联数多,最后一个电芯就越能在整个过程中放出更多的电量,那当热失控最终蔓延到这节电芯时它的热失控风险就会提升。由于电池热失控过程中往往都是先发生内部短路,对于并联电芯组来说某节电芯热失控后,与其并联的电芯会向其放电,引起其温度进一步的升高,最终可能会加速热失控蔓延的发生的因素之一。

02热失控蔓延防控技术研究现状

基于热失控机理,清华大学电池安全实验室发展了动力电池热失控主动安全防控技术——电池充电析锂与快充控制、电芯内短路与电池管理、单体电芯热失控与热设计,在前面几种防控措施失效情况下,还有最后一关就是系统层面的防控,即电池系统热蔓延与热管理。

部分电池包生产商会通过填充物实现隔离来防止热失控蔓延。隔离的目的是阻断传播,它包括电池包内的隔离,电池包外的隔离。电池包内的隔离包括利用纵横梁对模组进行隔离,利用耐火隔热材料填充进行隔离。根据分析可大致分为以下两种:

一、这些结构要能够耐高温,导热率越低越好;同时,在各自区域的电池箱下壳体底部和侧面均设置有云母纸,要求耐温500-800℃高温,阻燃UL94V-0。

二、采用耐火隔热材料,在动力电池包与车辆之间建立隔热屏障,延缓电池箱高温扩散至乘客舱。

被动防护的很大一部分工作是传递给零部件企业或材料企业,他们需要提供好的防爆产品和耐火隔热材料。动力电池包层面重要的工作则是构建一个有效的防护系统,将各种方案和技术配置一个最适合自己的设计。而广州市绿原环保材料有限公司研发的德耐隆改性耐火隔热毡成本更低效果更好的抑制热失控蔓延。

德耐隆改性耐火隔热毡材料能在各种电子设备和汽车应用中脱颖而出,并且能应对大容量动力电池系统和其他部件的设计和生产的挑战,主要归功于以下特点:

•产品密度150kg/m³(GB/T5480-2008)

•长期服务温度 -200℃至1200℃ (GB/T17430-1998;ASTM C 447)

•压缩强度(变形10%:≥67kPa;变形25%:≥250kPa)

•产品憎水率≥98%(GB/T10299-2011)

•导热系数不高于0.02W/m.k(GB/T10295-2008;ASTM C 447)

•加热线收缩率<2%@650℃(ASTM C 356)

•燃烧等级 A级(GB 8624-2012)

该产品由二氧化硅及陶瓷纤维毡复合制备而成,产品内部具有纳米级 空隙可以减慢热传导,提供最低的热传导值,抗热冲击性优异。该纤维毡能够在压缩70%后完全回弹,能够承受自身重量的数千倍的重压而不发生碎裂,过千次压缩循环测试后仍具有很好的回弹性。更重要的是,这种纳米氧化硅纤维毡能够在1500℃丁烷火焰和液氮中保持良好的柔性,长期使用温度为1200℃。高温下稳定性好,不脆裂。可作为高温隔热密封垫,阻隔热短路,熔融金属处密封垫,隔离(防烧结)材料领域。

基于相变材料的抑制电池组高温热失控而填充制备了热响应、超强、超薄(1 mm)的柔性德耐隆改性耐火隔热毡复合材料,用于分级抑制电芯之间热失控蔓延。改性耐火隔热毡中的改性材料在正常条件下具有可靠的导热性,在高温下具有较高的热灵敏度。热失控产生后随着电芯的高温会引起德耐隆改性耐火隔热毡的汽化,伴随吸收大量的热量,并释放大量的灭火剂。改性材料释放后剩余的德耐隆改性耐火隔热毡,具有超低的热导率小于(0.02W/m.k),可以继续阻止热量电芯之间传递,在一定程度上抑制系统级的热失控。因此,带有这种改性耐火隔热毡的电池组在正常工作温度下显能够正常热管理,并且在异常条件下具有很高的阻断热失控的能力。此外,它具有可批量化生产、加工性能好、触发温度可调等特点,可用于制造一系列先进、安全、耐用的改性耐火隔热毡。其应用领域甚至可以扩充到油罐应急材料、空间探测和消防设备等。

03结语与展望

多并联电芯配置的模组中热失控如果时间足够长,后面的电芯就能把电量放走,使之SOC下降,让热失控扩散到周边的电芯从而增加其他电芯温度飙升。动力电池组的热失控蔓延的影响因素主要是热传导。

多并联电芯热失控有三个过程,诱发、温度过高致电芯内部有喷发和着火蔓延。电池包热失控有各种各样的诱因,已经有很多的测试数据了。电芯内部温度到达一定之后就会产生喷发和着火,这主要原因是由电解液的状态、电解液的沸点决定的。有一次喷发、二次喷发最后是着火蔓延。

通过使用超低热导率材料来实现电芯之间高效的热失控阻断,是近年来许多材料商的发展目标。但超低热导率材料必须能满足耐温高。特别是对于锂电池耐温必须超过1200℃的前提条件。

近年来随着新能源锂电池的广泛发展和应用,锂电池的能量密度一直在提升,电动汽车的电池包续航时间不断延长。在新能源汽车发展飞速的背后电池包安全性质疑从未停止,由锂电池引发的火灾、爆炸的事件也越来越多。

锂电池体积能量密度的不断上升,锂电池的热失控触发温度也在持续的降低,从拟合结果来看,电池的体积能量密度每提高1Wh/L,电池的热失控触发温度就要下降0.42℃。

为了实现热失控蔓延的延迟或者阻断,也可以通过蜂窝式单独腔体结构或仿熔断器的镍带设计等方式来防止热失控蔓延,这是目前比较常用的解决方案。考虑到成本和电池包体积重量问题和需要主动性抑制电芯与电芯间的热传递,我们需要一种更轻薄更高效的材料介入。在电芯与电芯之间的热传递过程中,热触发的德耐隆改性耐火隔热毡会被释放,材料本身的超低热导率及良好的柔性和1500℃以上的高耐温等级使其有效地抑制隔断温度的传递,从而抑制了电池组件的着火蔓延。

利用德耐隆改性耐火隔热毡来实现热触发的吸热、灭火和隔热。基于德耐隆改性耐火隔热毡的多孔特性和内部具有纳米级空隙可以减慢热传导,提供最低的热传导值,抗热冲击。德耐隆改性耐火隔热毡的耐高温性能和超低热导率(0.02W/m.k)对电池热失控蔓延过程影响较大。通过对热失控传播过程的分析,我们发现在德耐隆改性耐火隔热毡热管理条件下,热失控具有“局部性”的特点,德耐隆改性耐火隔热毡能够保护电池模组内的电芯之间不受热失控产生的高温的影响。