猜你喜欢

氮化镓(GaN)作为一种新兴超宽禁带半导体,具有生长成本低、导电性强、耐高频、耐高压、耐高温、损耗低、热稳定性好、透光率高等优点,是制备超高压功率器件、高光效蓝光LED 及深紫外光电子器件的首选材料。

广泛应用于通信、医疗、国防、能源、航空航天等领域。氮化镓作为衬底材料一般要经过机械加工整形切片、研磨、化学机械抛光(CMP)和清洗等工艺。

目前CMP是获得氮化镓光滑表面的关键工序,但 CMP存在表面层组织损伤偏大、工作效率偏低等问题,成为制约其实现产业化应用的技术瓶颈。

纳米胶体射流抛光技术是一种化学机械耦合作用的新型射流加工工艺,能够获得原子级光滑表面,而国内外还没有将纳米胶体射流应用到氮化镓材料的抛光加工中。

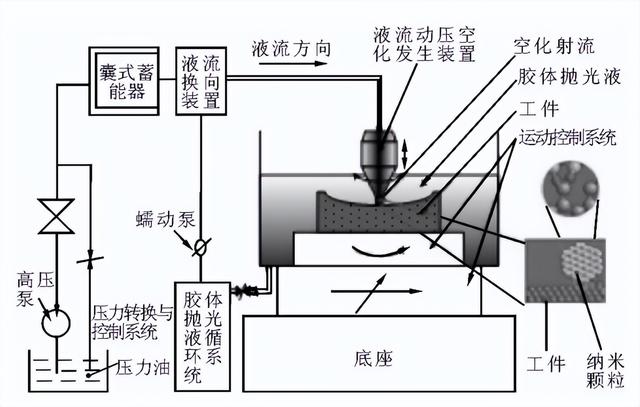

纳米胶体射流抛光加工原理图

第三代新型半导体材料:氮化镓氮化镓作为典型的第三代新型半导体材料,是战略新兴光电子信息与集成电路产业的核心材料,是国防装备、网络通信、医疗技术的科技制高点,所以,氮化镓材料的加工技术是目前全球半导体研究的前沿和热点。

与第一代半导体材料SiGe以及第二代化合物半导体材料GaAs、InP相比,第三代半导体材料GaN具有禁带宽度大、击穿电场强、耐高频、耐高压、耐高温、功率高、抗辐射能力强等优越性能。

化学机械抛光(CMP)示意图

微细磨料水射流作为一种新型冷加工技术,具有加工柔性好、无热损伤、绿色环保等优势,可实现硬脆材料和软材料的超精密加工,该技术广泛应用于医学、建筑、石化、航天航空等领域。

针对于硬脆半导体材料的抛光问题,国内外学者在微细磨料水射流的基础上提出了纳米胶体射流抛光技术,该加工技术不但保留了传统微细磨料水射流的优异性能,而且在微观加工层面能够实现原子级去除,同时具有表面加工质量高、亚表面损伤低、加工效率高等显著优势。

但针对于纳米胶体射流抛光氮化镓材料的关键技术,目前尚未形成完善的理论体系。

因此,本文主要研究适用于抛光氮化镓材料的纳米胶体射流抛光液,以及纳米胶体射流加工工艺参数对氮化镓材料的去除机理影响规律。

松散磨料加工材料的去除机理

纳米胶体射流加工技术研究纳米胶体射流是一种涉及到纳米材料学、胶体化学、流体力学的新型射流加工方法。如图所示。

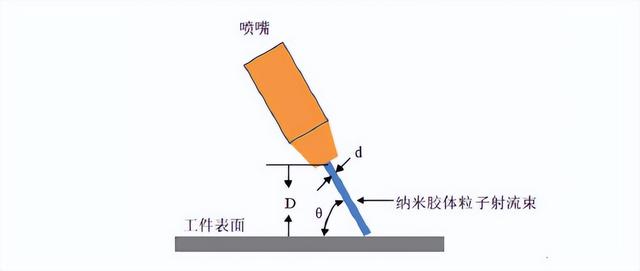

纳米胶体射流抛光示意图

首先将纳米磨料、高分子聚合物、表面活性剂、氧化剂和胶体基液配制成分散性能稳定的胶体抛光液,再通过增压水带动磨料罐中的胶体抛光液,使其通过微细喷嘴形成聚集性强、稳定性好,冲去力大的胶体射流束,实现超精密、超光滑的原子级加工。

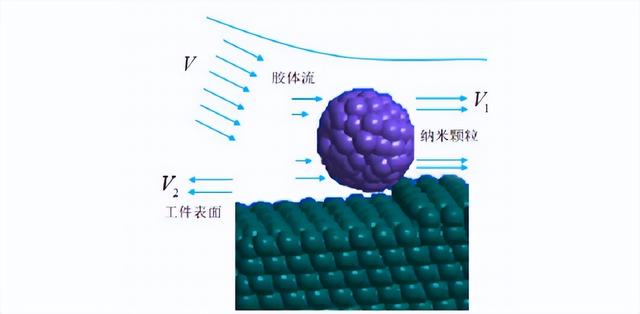

下图为纳米颗粒撞击工件表面的示意图,该抛光方法主要是通过化学机械耦合共同作用,在胶体环境下利用纳米颗粒与工件表面原子发生界面反应,然后在射流的机械冲击下,实现工件表面原子的高效去除。

纳米颗粒撞击工件表面示意图

目前常用于胶体射流抛光的纳米磨料主要有:碳化硅、二氧化铈、二氧化硅等。

根据弹性发射加工原理,提出了纳米胶体射流抛光技术。为了减少工件表面的抛光划痕和点蚀等问题,该技术在硬度较高的磨粒表面涂层软质材料,不仅改善了抛光液的分散稳定性,而且有效提高了抛光磨料的使用率。

王星等利用分子动力学模拟了纳米SiO2颗粒与单晶硅(100)表面的碰撞过程。

研究表明,纳米颗粒在低速撞击下不能有效去除工件表面材料的原子,需要使工件表面的羟基与纳米颗粒发生化学反应,然后在机械作用力的辅助下实现原子级材料的去除。

可知在低压条件时,工件材料的去除是纳米颗粒与工件表面之间机械作用和化学作用共同耦合的结果。

颗粒与表面的作用示意图

纳米胶体抛光液若不具备良好的高度分散性、悬浮性和稳定性,极易造成射流喷嘴的严重损伤和堵塞、抛光表面质量不佳等问题,导致较高的废品率和返工率,造成加工效率下降、制造成本增加。

因此,在纳米胶体射流抛光过程中,纳米磨料的选用以及抛光液的分散稳定性能是影响抛光质量的关键要素。

纳米CeO2属于高质量抛光磨料,广泛应用于单晶片、集成电路基板、液晶显示器存储、航空玻璃等高端技术产品的表面抛光。但是纳米CeO2粒子的比表面积大,表面能高,在抛光液中极易发生团聚。

现阶段,国内外大多以纯水作为分散介质,对纳米CeO2抛光液的分散性能进行研究,鲜有研究纳米CeO2在乙醇-水介质中的分散性能,业内有资料表明,乙醇 -水介质可以有效改善抛光液的分散稳定性。

CeO2磨料效应示意图

基于纯水介质,利用聚山梨酯-80(Tween 80)与十一烷基苯磺酸钠(SDBS)混合的表面活性剂分散纳光CeO2,3天后悬浮率仍可达0.85。

使片复合还原剂次亚磷酸钠(SHP)和聚乙烯吡咯烷酮(PVP)作为混合分散剂,并使用超声分散,实验结果表明:当分散剂浓度增大时,纳米CeO2的分散性能呈现先增后减的趋势,超声分散的时间与分散稳定性能成正比。

在弱碱性水介质中,对纳米CeO2分散效果最好的混合分散剂为:离子和非离子表面活性剂、无机电解质分散剂。

结论:通过实验得知,影响抛光液分散稳定性能的因素不仅局限于分散介质的pH值,而且当pH值与等电点比值不同时,温度也是影响分散稳定性能的重要因素。

目前针对于抛光液分散稳定性的评估方法主要包括图像灰度值评估法、沉降性检测法和Zeta电位法等。