猜你喜欢

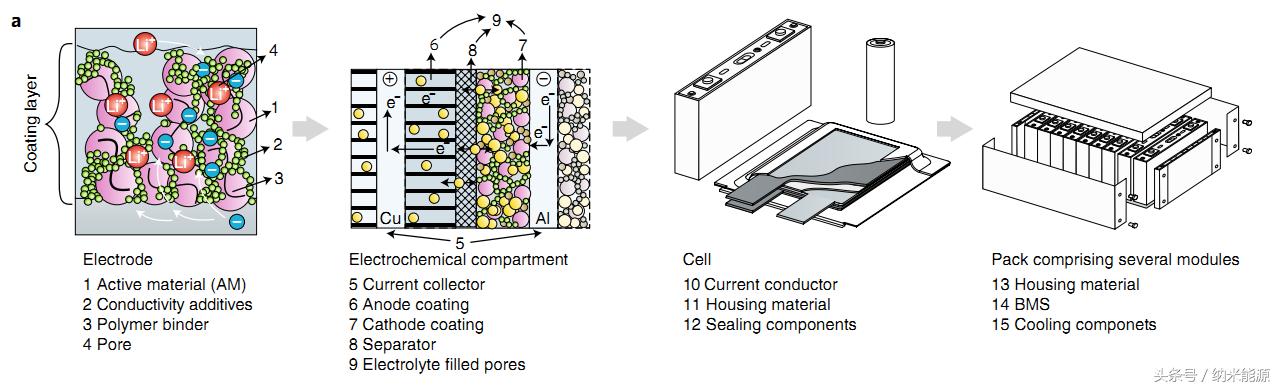

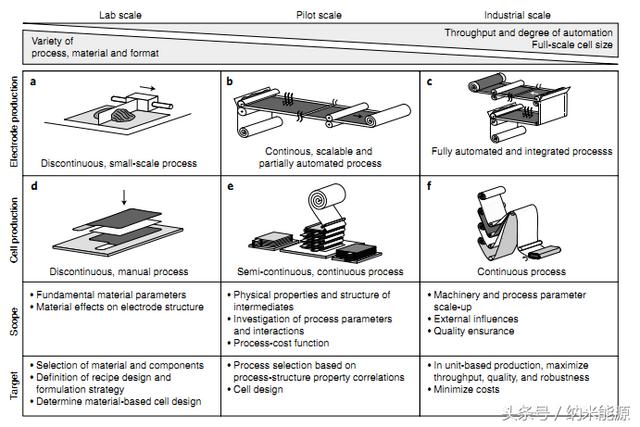

最近,德国布伦瑞克工业大学的Arno Kwade和Wolfgang Haselrieder等人在Nature Energy上发表总数文章,题为“Current status and challenges for automotive battery production technologies”,文章链接https://www.nature.com/articles/s41560-018-0130-3。汽车锂离子电池(LIB)电池和电池组的生产技术在过去五年中有了显着的改进。然而,由于大量连续的工艺步骤以及材料特性,电极组成和电池设计对工艺的重大影响,材料,电池设计和工艺从实验室规模向生产规模的发展仍然是一个挑战。这需要深入了解各个生产过程及其相互作用,以及对过程参数选择和原型电池生产的中试规模调查。此外,新兴工艺概念必须在实验室和中试阶段开发,以降低生产成本并提高电池性能。在这里,我们为汽车LIB提供最先进的生产技术的介绍性总结。然后我们讨论过程,质量和性能之间的关键关系,以及探索材料和工艺对规模和成本的影响。最后,介绍旨在克服主要挑战的未来发展和创新。

LIB的重要设计目标包括:高能量和高能量密度高,循环稳定性高,安全性好,成本低。 什么时候为电动车设计电极和电池,确保两者至关重要最大能量密度和快速充电能力。 然而,还有其他决定性因素,包括电池寿命(> 8年),温度范围(宽)和安全性。 相比之下,电池对于非EV应用,特别是工业固定式电池 - 需要提供非常高的循环稳定性,并且在某些情况下,高功率密度。 而且,工业电池存储解决方案在可扩展性方面应该灵活,而EV电池组是不变的,并且被优化以减少空间和重量。 从而,由于不同的要求,EV和非EV电池模块并且包装在设计和电池配置上都有所不同。

综述表明,深入了解若干因素对于高效生产至关重要。 材料,设计和生产参数都会影响组件的物理性能性质(例如,电极的微观结构)公制质量(例如,电极对准精度)。这些因素必须考虑在各个层面 - 从电极,通过电池,到整个电池组 - 控制最终电化学产品性能。 我们也展示了这些知识这些因素的特点是理解这些关系在过程与结构之间以及在结构与性能之间,从而缩短产品开发周期,提高产量在生产中,更高质量的电池和整体成本更低。

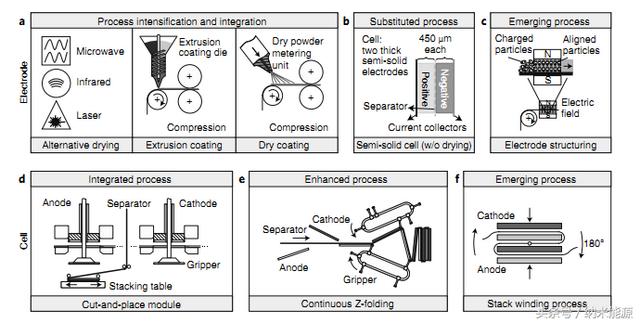

相当多的研究和开发工作着重于降低干燥成本,并探索湿式分散和干燥的替代方案。一种方法是使用连续挤出机或强力间歇式混合机配制在干燥批次或者干燥后的固体含量高的电极悬浮液连续预混。这有可能减少干燥时间半。替代方法,如IR,微波或激光干燥也可以应用。 IR干燥部分已经建立在中试规模和第一条工业涂装线快速加热初始干燥期间的涂层物质和用于在涂层固定后在最终干燥区中去除毛细管和表面水的涂层,特别是用于干燥高能量电极的厚涂层。这种干燥技术的缺点是不均匀的温度剖面,所以IR通常与对流结合干燥以形成混合干燥系统。微波混合干燥(同时发热和电磁能)NMP处于更加探索阶段的水基电极涂层可提供微观结构损坏较少的电极。集成可以实现进一步的改进在单一工艺步骤中进行涂层,干燥和压延。一高效的方法是使用一个挤压工艺。

大规模部署汽车电池技术的目标涉及广泛的用例(例如EV,PHEV)。这导致了各种高度特定的设计,材料组成和生产方法。 如本评论所示,方法如干法涂布,硅碳复合材料的应用等高吞吐量堆叠提供了有希望的方式来改善当前租用电极和电池生产工艺。 直到显着优越的概念变得明显,研究人员必须继续考虑各种各样的方法。 决定性的挑战在于理解和控制复杂的相互作用化学配方,工艺和产品特性。 应付复杂性,研究必须在实验室规模进行筛选新的化学配方,在试点规模开发更多的生产力制造过程和工业规模来建立足够稳健的过程。

Abstract: Production technology for automotive lithium-ion battery (LIB) cells and packs has improved considerably in the past five years. However, the transfer of developments in materials, cell design and processes from lab scale to production scale remains a challenge due to the large number of consecutive process steps and the significant impact of material properties, electrode compositions and cell designs on processes. This requires an in-depth understanding of the individual production processes and their interactions, and pilot-scale investigations into process parameter selection and prototype cell production. Furthermore, emerging process concepts must be developed at lab and pilot scale that reduce production costs and improve cell performance. Here, we present an introductory summary of the state-of-the-art production technologies for automotive LIBs. We then discuss the key relationships between process, quality and performance, as well as explore the impact of materials and processes on scale and cost. Finally, future developments and innovations that aim to overcome the main challenges are presented.