猜你喜欢

随着全球化石能源的日趋枯竭及其使用带来的环境恶化问题,开发和使用绿色、可再生能源已成为当今世界各国可持续发展的重要战略之一,而与之相对应的大规模储能技术的开发已迫在眉睫。在现有的储能技术中,锂离子电池具有能量密度高、工作电压高、使用寿命长以及无记忆效应等优势,已经广泛的应用于手机、数码相机及笔记本电脑等消费类电子产品,并在电动汽车、大规模储能等领域有广阔的应用前景。然而,当前商用锂离子电池由于采用易燃的液态有机电解液,存在安全隐患,在过充放电、短路等非正常环境下会引起电池的燃烧甚至爆炸,对人身健康和关键设备的安全造成威胁,是目前亟需解决的关键问题之一。采用固态电解质替代有机液态电解液,制备全固态锂电池是解决当前锂离子电池安全问题的根本途径。此外,全固态锂电池在提高电池能量密度、拓宽工作温度区间、延长使用寿命等方面有着极大的优势:① 采用金属锂作为负极有望显著提高电池的能量密度,并且使高容量无锂正极的使用成为可能; ② 固态电解质相比液态电解质具有更宽的电化学稳定窗口,使得高电压的正极使用成为可能,可实现锂离子电池的极限能量密度; ③ 固态电解质相比液态电解质具有更宽的工作温度范围;④ 固态电解质的使用,可以避免液态有机电解液形成 SEI 时的消耗以及电极材料在电解液中的副反应、溶解,因而可实现更好的可逆性和更长的循环寿命[3]。然而,体型固态锂电池由粉体压制或烧结而成,电极与电解质之间易存在大量的气-固界面, 非紧密的接触易导致较大的界面电阻。界面失配也是造成电池阻抗的主要原因,界面问题因而成为阻碍固态锂电池发展的最关键技术问题。而薄膜型全固态锂电池,采用一种全新的制备方式,通过镀膜技术将材料气化并以原子或分子沉积的方式成膜,能有效解决固固界面的微观缺陷,实现固固界面的致密结合,为锂离子电池开辟了新的发展方向。本文将对薄膜型全固态锂电池的工作原理及特点、关键材料以及国内外具有代表性的产业化及研究进展进行介绍,并展望薄膜型全固态锂电池技术未来的发展趋势。

1 薄膜型全固态锂电池的特点

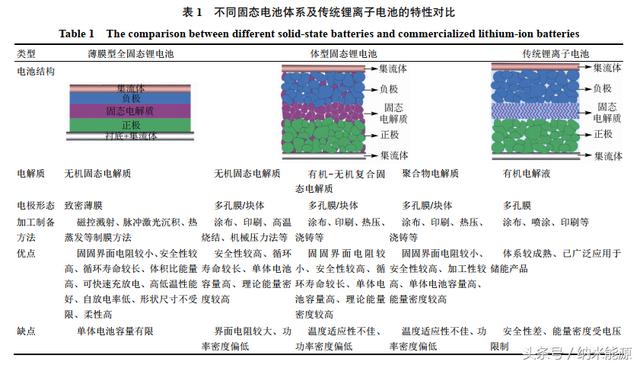

薄膜型全固态锂电池是在传统锂离子电池的基础上发展起来的一种新型结构的锂离子电池。其基本工作原理与传统锂离子电池类似,即在充电过程中 Li 从正极薄膜脱出,经过电解质在负极薄膜发生还原反应;放电过程则相反。薄膜锂电池在结构上使用固态电解质层取代了传统锂离子电池原有的电解液和隔膜,由致密的正极、电解质、负极薄膜在衬底上叠加而成,并且在加工制备、电化学特性等方面有着显著的差异。在加工制备方面,商用锂离子电池多采用涂布、喷涂等方法,体型固态锂电池多采用涂布、挤压、高温烧结等工艺。而薄膜型全固态锂电池通常使用磁控溅射、脉冲激光沉积、热蒸发等镀膜方法或者化学气相沉积、 溶胶-凝胶等合成方法成膜。 基于以上制备工艺,薄膜型全固态锂电池的电极薄膜十分致密,与体型固态电池的多孔电极相比,电极材料的利用率可有效提高。此外,由于薄膜锂电池的电解质和电极在制备时为原子或分子簇团叠加成膜,与体型固态电池相比可以更有效地解决固-固界面上的微观缺陷,实现完美结合的固-固界面。在性能方面,薄膜锂电池除具有提高电池能量密度、拓宽工作温度区间、延长使用寿命等固态电池的优点外,与体型固态锂电池相比,还具有以下特点:① 电极/电解质界面接触良好,具有极薄电解质层,可实现快速充放电;② 电极材料更为致密,可实现更高的能量密度,更低的自放电率( <1%每年),并具有超长的循环寿命(文献报道最长达 40000 次,容量保持95%) [8];③ 电池可设计性更高,体积小,与半导体生产工艺匹配,可在电子芯片内集成。然而,由于受镀膜工艺的限制,目前薄膜电极厚度通常为微米级,存在着单位面积比容量较低的缺点。基于以上特性,薄膜型全固态锂电池可广泛的应用于智能卡、电子标签、集成电路等领域,被认为是微电子系统电源供应中唯一可用的能源器件以及可穿戴电子设备的理想电源, 还可以应用于可植入医疗器件、航天航空等特殊领域。

我国的薄膜型全固态锂电池的研究与商业化起步相对较晚。 1999 年,复旦大学傅正文教授课题组率先开展薄膜型全固态锂电池的相关研究,并取得了一系列进展。之后,北京航空材料研究院、上海空间电源研究所、北京有色金属研究总院、中国电子科技集团公司第十八研究所、 电子科技大学、重庆师范大学、厦门大学以及南京理工大学等国内高校、科研院所陆续开展了薄膜型全固态锂电池的研究。然而,上述单位主要是基于关键材料的研究开发和实验室小样的制备,目前尚无公开的产业化报道。天津瑞晟晖能科技有限公司是国内率先开展薄膜型全固态锂电池研发以及产业化的公司。该公司致力于薄膜型全固态锂电池的制造、封装和系统整合,目前正在进行实验室小试以及小试产品的广泛试验,近期将着手建立预期年产 1 万块薄膜型全固态锂电池的连续化制备的中试线。该公司已成功开发了以金属、玻璃、云母为基底的LiCoO2//LiPON//Li 、 LiMn2O4//LiPON//Li 、 MnOx//LiPON//Li 等多款薄膜型全固态锂电池样品。基于不锈钢基底的 LiCoO(2 2 μm)// LiPON//Li电池具有良好的柔性, 在 10 C 的大电流下放电容量可达 1 C 时的 72%,在 0.5 C 时工作温度区间可达-40~80 ℃ , 5 C 倍率下可实现 3000 次以上的稳定循环( 84%容量保持率)。随着 LiCoO2 正极厚度的增加,最大单体电池容量可达 1 mA·h( 5 μmLiCoO2, 2 cm×2 cm 有效面积,玻璃基底)。

近年来,薄膜型全固态锂电池的研发及产业化发展有加快的趋势,其对应的应用市场也在逐步扩大。根据 Winter Green Research 公司的市场咨询报告显示, 2014 年薄膜型全固态锂电池的市场为 3500万美元, 2021 年将迅速增大到 34 亿美元。并且,根据 NanoMarkets 公司发布的 2015—2022 年薄膜电池和印刷电池市场报告显示,随着智能卡、包装、消费类电子产品、 可穿戴设备以及物联网的迅速发展,薄膜电池在这些领域的市场将从 2015 年的 3400 万美元增长到 2018 年的 1.83 亿美元,于 2022 年最终将达到 11 亿美元。在微电子领域,薄膜型全固态锂电池是微机电系统唯一匹配的能源形式,随着微机电系统的发展,其需求也将进一步增大。在柔性电子领域,具有高安全性和柔性的薄膜型全固态锂 电 池 是 可 穿 戴 电 子 设 备 的 理 想 电 源 。 根 据Markets and Markets 发布的全球柔性电池市场预测研究报告显示, 2015—2020 年期间,全球柔性电池市场以 46.6%的复合年增长率增长, 到 2020 年预计将达 9.58 亿美元,为薄膜锂电池的市场化带来了新的契机 。然而,以上市场报告主要是基于微小型电子器件的应用市场,手机、笔记本电脑等消费类电子产品乃至电动汽车等更为巨大的市场对薄膜型全固态锂电池提出了更高的容量要求。 2013 年被苹果公司收购的 Infinite Power Solution 开发出多层堆垛统一密封结构的薄膜型全固态锂电池。其中, 1.3 mm 厚的电池容量高达 1360 mA·h,可以满足手机使用需求,并且各项性能远优于当前商业化的锂离子电池,而制造成本相当,表明高容量的薄膜型全固态锂电池具有巨大的发展潜力和应用前景。

然而,我国的薄膜型全固态锂电池技术成熟度与国际相比仍存在较大的差距,具体表现为:① 我国对薄膜型全固态锂电池的关键材料体系研究开发起步较晚,并且在薄膜电池的大规模制备、电池组的设计制造、电池密封保护层、封装技术、失效机制、性能评估标准等方面也缺乏系统的研究;② 在薄膜电池制备必需的真空镀膜设备等硬件方面以及必需的溅射靶材等原材料方面,我国与美国应用材料公司、日本爱发科等国际企业相比缺乏相关的研发经验,公开报道的资料极少;③ 在薄膜电池应用方面, Cymbet 等国外企业已实现了薄膜型全固态锂电池在微型电子设备上的应用,而国内暂无可售的薄膜电池产品, 在商业化应用方面也尚无公开报道。总体而言,我国有待进一步突破国外的技术封锁,实现薄膜型全固态锂电池技术与产业的自主化。

4 薄膜型全固态锂电池的展望

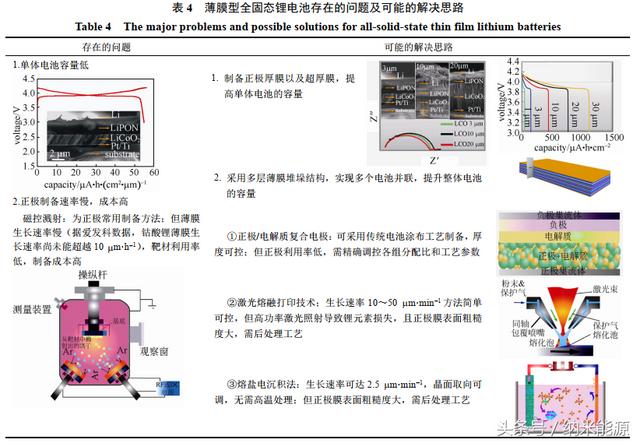

综上所述,尽管薄膜型全固态锂电池具有高的安全性、超长的循环寿命、较宽的使用温度范围、较低的自放电率等优点,但是其应用范围以及进一步的产业化发展仍受制于单体电池容量低、制备成本高以及制备工艺效率低等缺点。例如,天津瑞晟晖能科技有限公司开发的以玻璃片为基底, 2 μm 厚正极薄膜的 LiCoO2//LiPON//Li 薄膜型全固态锂电池,单位面积比容量只能达到 0.11 mA·h/cm2,远远低于商业化锂离子电池的单层面积比容量( 1~ 3 mA·h/cm2)。由于正极材料直接决定着薄膜锂电池的容量,因此高性能正极厚膜的制备是薄膜锂电池单体电池容量提升的关键。表 4 中展示了基于不同厚度 LiCoO2 正极膜( 1 μm、 3 μm、 10 μm、 20 μm和 30 μm)的薄膜锂电池截面扫描电镜图像以及对应的阻抗谱图,可以看出,随着钴酸锂膜厚度的增加,电池的阻抗并没有出现明显的增大,说明电池的阻抗主要来自于电解质阻抗和电极/电解质界面阻抗。 当 LiCoO2 膜电极的厚度从 1 μm 增加到 30 μm时,薄膜电池的容量从 0.056 mA·h/cm2 增加到 1.2 mA·h/cm2,证明了正极厚膜在薄膜型全固态锂电池上应用的可行性。然而,正极膜厚度的增加会增加膜表面的粗糙度,需要更厚的电解质膜层来防止短路,造成薄膜电池内阻的增大和电池效率的降低。到目前为止,关于膜厚度对薄膜电池整体性能影响的研究较少,亟需进一步深入系统的研究来推动大容量单体薄膜型全固态锂电池的发展。另一方面,堆垛结构也是解决单体电池容量低、效率差的有效方式。 BABA 等基于 LiMn2O4//Li3PO4//V2O5 的薄膜电池结构,成功制备出多层叠加的堆垛型薄膜电池,实现容量的成倍提升。需要指出的是,堆垛结构对薄膜电池的制备工艺要求很高:大多数正极材料如钴酸锂等只有在高温退火后才能获得良好的电化学性能, 但是高温处理对电解质膜或负极薄膜(尤其熔点低的负极)的结构和性能会造成影响,容易造成电池失效。因此,选取无锂正极例如 V2O5、MoO3 等对退火温度要求较低且理论比容量高的正极材料是解决堆垛结构中正极工艺问题的一个重要思路。虽然通过增加正极膜厚度是提升单体薄膜电池面积比容量的有效方法,但制备正极厚膜工艺的经济性和效率是决定此类大容量单体薄膜电池能否应用的关键。目前,正极薄膜的制备工艺主要以磁控溅射为主,得到的薄膜致密性高,晶面结构可控。但这种方法制备薄膜效率较低(据爱发科提供数据,目前钴酸锂沉积速率尚未能超过 10 μm/h)、成本较高,不适用于厚膜的生长以及批量化制备。因此,探索高效、低成本的正极厚膜制备技术是薄膜型全固态锂电池未来进一步发展和产业化应用的关键。

针对这一问题,作者根据文献调研,提出了 3 种未来可能实现正极厚膜和大容量单体薄膜型全固态锂电池的技术方案。① 正极/电解质复合膜电极:采用传统电极制备方法将正极材料和电解质材料均匀混合后涂布于集流体形成复合膜正极。该制备工艺简单、电极厚度可控,但正极材料利用率相比薄膜电极会降低,需精确调控各组分配比和工艺参数。这种方法可以将薄膜型全固态锂电池工艺与体型固态电池工艺相结合,利用薄膜电解质层取代体型电解质层,减小电解质层的厚度。② 激光熔融打印技术:采用高能激光直接使正极材料在基底上熔融成膜。利用该种方法,正极膜生长速率可达到 10~50 μm/min。但是所制得的正极膜表面粗糙度大,需经表面抛光处理之后才能用于薄膜型固态锂电池。③熔盐电沉积法:锂盐和金属盐的混合熔盐状态下,通过电沉积在基底上直接沉积成膜。该工艺生长速率约为 2.5 μm/min,是适用于正极膜生长的新方法。但此种方法所得正极膜表面粗糙度亦较大,需经抛光处理之后使用。

薄膜型全固态锂电池经过多年的发展,表现出优越的安全性、稳定性和电化学性能,已经成为新一代微电子器件不可替代的微型电源。单位面积能量密度低以及制造成本高是目前限制薄膜锂电池应用范围的主要因素。下一代薄膜型全固态锂电池的发展,依赖于新型关键材料的研究和薄膜制备技术的突破。 随着研究的不断深入和新技术的不断涌现,相信薄膜型全固态锂电池的单体电池容量和能量密度将不断提高,制造成本不断降低,在未来二次电池市场中占有重要的一席之地。

夏求应,孙 硕,徐 璟,昝 峰,岳继礼,夏 晖(南京理工大学材料科学与工程学院,江苏 南京 210094)储 能 科 学 与 技 术Energy Storage Science and Technology

Vol.7 No.4 Jul. 2018