猜你喜欢

导读:碳纤维增强铝基复合材料由于具有高的比强度、比模量、低热膨胀系数、良好的冲击韧性等优异性能而具有广阔的应用前景。针对铝熔体与碳纤维间润湿性较差的瓶颈问题,论述了碳纤维表面涂层工艺对润湿性以及渗进行为的影响;总结了目前不同制备工艺的特点;分析了不同界面强化机制及其对复合材料界面失效行为及力学性能的影响。

碳纤维增强铝基复合材料具有高比强度、高比模量及低热膨胀系数等优异性能,因此在航空航天、交通运输及能源动力等领域具有广阔的应用前景。在常规铸造温度条件下,铝熔体与碳纤维间润湿性较差,铝熔体的渗进过程无法自发地完成,因此需要依赖额外的驱动力。铝-碳间的润湿属于反应润湿,当接触温度超过1000℃时,铝-碳间易发生化学反应,润湿性会显著提升,但界面处生成的Al4C3脆性相也会严重危害复合材料的宏观力学性能。因此,提升铝-碳润湿性的同时避免界面有害反应成为制约复合材料的制备及应用的瓶颈。为此,研究人员一方面通过在纤维表面涂覆涂层提升铝-碳间的润湿性并避免有害反应发生,另一方面通过优化制备工艺为基体的渗进与填充提供额外驱动力。

1 碳纤维表面涂层工艺

碳纤维表面涂覆涂层是目前改善润湿性、避免有害反应问题最有效的方法。引入涂层不但可以改善碳纤维与基体间的润湿性,同时可以避免碳纤维与高温铝熔体直接接触从而防止铝-碳有害反应的发生。目前研究较多的是金属以及陶瓷涂层。表1为碳纤维表面常用涂层分类与功能。

表1 碳纤维表面涂层分类与功能

1.1 金属涂层

在碳纤维表面通过化学镀或电镀涂覆金属镀层,可以使碳纤维与基体间的润湿性获得显著提升,避免金属熔体与碳纤维在高温下直接接触。金属涂层在碳纤维增强复合材料中应用广泛,其中Ni、Cu、Ag等金属涂层由于其工艺简单、性能优异等最为常见。

Ni涂层表面连续均匀、硬度较高且耐腐蚀性较好。Ni镀层可以显著提升石墨基板与铝熔体间的润湿性, 740℃时铝熔体与镀镍石墨基板间润湿角约为4°。采用Cu涂层时,铝-碳间润湿性同样获得明显提升,当温度为700℃时,铝熔体与镀铜石墨基板间润湿角约为58°。金属涂层对铝-碳界面润湿性的提升主要基于其与铝熔体间的界面反应,因此在镀层和铝基体的界面处常观察到以金属间化合物形式存在的界面反应产物。在关于碳纤维增强铝基复合材料的后续研究中,金属涂层与基体间的界面反应控制将对复合材料的载荷传递及宏观力学性能产生显著影响。

1.2 陶瓷涂层

金属涂层的涂覆可以显著提升碳纤维与铝熔体间的润湿性,但涂层的热稳定性以及抗氧化性相对较差,且镀层与基体易发生反应,在界面处生成金属间化合物。陶瓷涂层不仅具有良好的热稳定性、抗氧化性,而且陶瓷涂层与金属基体很难发生反应,不会影响界面的微观结构。

碳化物(SiC、TiC、ZrC等)与氮化物(TiN、BN等)涂层主要采用气相沉积工艺进行制备。其中,SiC因其密度低、与碳纤维相容性好且可以阻碍铝-碳反应而被广泛应用为碳纤维表面涂层材料。TiN涂层具有良好的抗氧化性和优异的力学性能,可以较好地保护纤维。氧化物涂层(Al2O3、TiO2、SiO2等)主要采用溶胶-凝胶法进行制备。其中,Al2O3涂层对铝-碳界面有较好的隔绝作用、良好的耐腐蚀以及耐高温性能。然而,与金属涂层相比,陶瓷涂层与铝熔体间润湿性相对较差。因此,为使基体在纤维束中的良好渗进与填充,需要在纤维表面涂覆陶瓷涂层的基础上优化复合材料的制备工艺。

2 碳纤维增强铝基复合材料的制备工艺

在碳纤维表面涂覆涂层的基础上,研究人员通过不断优化制备工艺来实现基体对不同形态碳纤维的良好填充达到良好的复合。目前碳纤维增强铝基复合材料的制备方法主要分为固态复合工艺和液态复合工艺。

2.1 固态复合工艺

(1) 粉末冶金法

采用粉末冶金法制备碳纤维增强铝基复合材料时,增强相通常以短碳纤维的形式均匀分布在铝基体中。在制备过程中,首先将铝或铝合金粉末与短纤维按照一定的设计比例均匀混合,随后在真空或保护气氛以及设计温度与压力条件下的烧结来完成复合材料的制备。粉末冶金法具有增强相分布均匀、体积分数可控以及制备温度较低等优势,目前已经朝着高性能化、高致密化以及大尺寸、大批量制备的方向发展。

(2)热压扩散法

热压扩散法采用铝基体在一定温度及压力条件下固相扩散结合的原理,以基体较小的塑性变形量来制备复合材料。在制备过程中,由于基体处于固态,因此所需制备温度相对较低,且碳纤维与基体的界面反应可以得到更为有效地控制。

2.2 液态复合工艺

(1)液态金属浸渍法

液态金属浸渍法主要应用于连续碳纤维增强铝基复合材料的制备。在使用该方法进行制备时,需将碳纤维浸入铝熔体中,使熔体完成在碳纤维束中的渗进与填充。由于铝熔体与碳纤维间润湿性较差,其在碳纤维束中的毛细压力会成为渗进阻力从而导致渗进困难,复合材料易出现未填充缺陷。因此,该方法往往需要与碳纤维表面涂层工艺结合来改善碳纤维与铝熔体间的润湿性,或施加物理外场来为铝熔体的渗进过程提供额外的渗进驱动力。

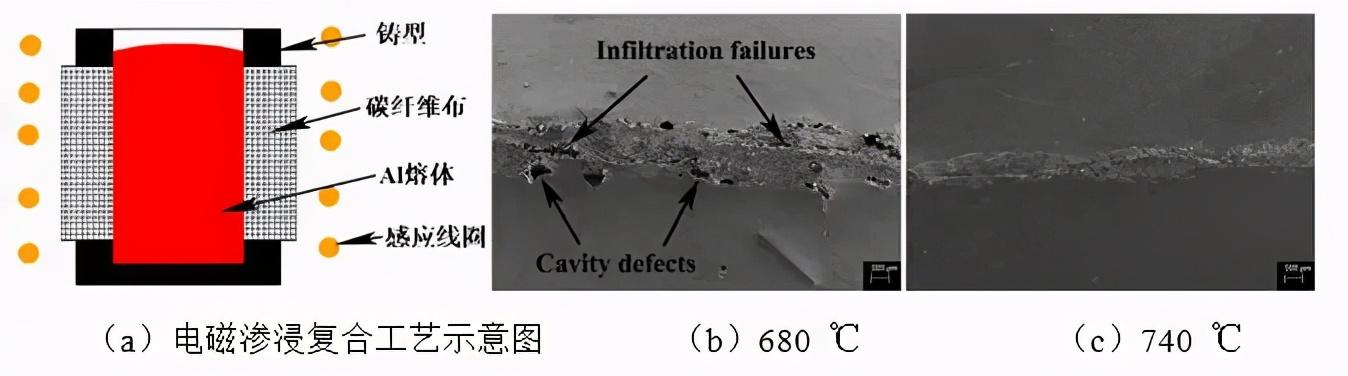

TADASHI等采用超声作用下的液态金属浸渍法成功制备了碳纤维增强铝基复合材料,结果表明超声的能量越高铝熔体的渗进效果越好,当纤维体积分数为40%时,复合材料的抗拉强度可达1100 MPa。采用碳纤维表面化学镀镍结合电磁场作用下的铝熔体渗浸复合制备工艺成功实现了基体在纤维束中良好渗进与填充。该制备工艺示意图见图1a,复合材料微观组织见图1b、图1c。在脉冲磁场的作用下,实现了铝熔体对碳纤维布的充分渗进。

图1 电磁渗浸复合制备工艺示意图及对应不同制备温度条件下复合材料微观组织

(2)压力渗进法

对于表面未经涂层涂覆的原始碳纤维或引入涂层后熔体仍无法有效在纤维束中自发渗进的情况,需要结合额外驱动力来完成基体在纤维束中的渗进与填充。目前,在制备过程中施加压力是最常用的方法之一。在已有的相关研究中,研究人员通过施加机械压力或气体压力来为铝熔体提供额外的渗进驱动力,从而达到铝熔体在短时间内对碳纤维预制件的渗进与填充。

挤压铸造法在应用的过程中一般施加较高的机械压力,该方法的优势是制备周期相对较短且复合材料质量较好,基体可以较好地在碳纤维预制件中完成渗进,是一种较为成熟的碳纤维增强铝基复合材料的制备工艺。HAJJARI等应用机械压力渗进法成功制备了碳纤维增强2024铝基复合材料,研究结果表明当分别以原始碳纤维以及表面镀镍碳纤维为增强相时,最佳施加压力分别为30 MPa和50 MPa。当施加机械压力相对较小时,铝基体无法有效地在纤维束中发生渗进与填充。当施加压力过大时,碳纤维的完整结构会得到破坏,且纤维与基体间界面强度过大将导致复合材料失效时呈现脆性断裂特征,纤维承担载荷效率较低。气体压力渗进法采用高压惰性气体代替机械压力,使铝熔体渗进碳纤维预制件。该方法的优势为制备工艺相对较为简单,基体渗进速度快,且不易在制备过程中引入杂质。胡银生等采用该方法制备了基体合金为ZL301的单向连续碳纤维增强铝基复合材料,结果表明复合材料的致密度可达99.9%,纤维排布均匀且组织缺陷较少。

(3)搅拌铸造法

搅拌铸造法主要应用于短纤维增强铝基复合材料的制备,该方法是将铝基体加热至熔融状态后,在一定温度条件下通过机械搅拌或引入电磁场对熔体进行搅拌并加入纤维增强相。当纤维增强相在铝熔体中均匀分布后将熔体浇注至铸型中得到复合材料。王敏等应用该方法制备了镀镍碳纤维增强铝基复合材料,结果表明机械搅拌的施加可以使碳纤维在基体中达到良好的分散,纤维与基体复合良好,镍镀层与铝基体间发生界面反应并形成Al3Ni相,Al4C3脆性相的生成在镍镀层的隔绝作用下得到有效控制,复合材料的抗拉强度获得较为显著的提升。

2.3 半固态铸轧工艺

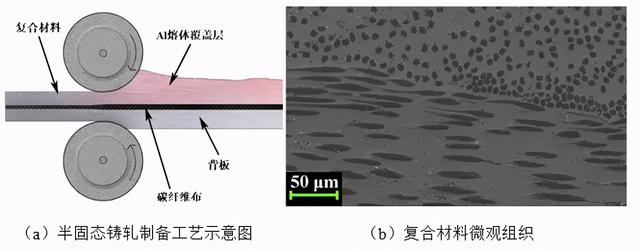

半固态(近固态)铸轧工艺是指将金属加热至熔融状态后在其凝固的过程中(合金处于半固态,纯金属处于近固态)经过轧制成型的制备工艺。该制备工艺机理见图2a。在制备过程中,金属原料由液、固两相共同组成,因此同时具有较好的流动性和支撑性。在本团队已有研究中,采用该工艺利用轧制压力为半固态基体在镀镍碳纤维布中的渗进提供驱动力,成功实现了碳纤维编织布增强铝基复合板材在非密闭空间中的制备。铝基体对纤维布实现了充分渗进与填充,复合材料中无明显未填充缺陷,且纤维布结构完整、分布均匀。复合材料微观组织见图2b。采用近固态轧制工艺制备复合材料的抗拉强度相对工业纯铝基体提升达到50%以上。

图2 半固态铸轧制备碳纤维增强铝基复合材料示意图及对应复合材料微观组织

3 碳纤维增强铝基复合材料的界面结合与强化机制

3.1 界面结合机制

在对碳纤维增强铝基复合材料的强化机制进行探究前,首先需要明确该复合材料中界面的存在形式以及对应形成机制。对于碳纤维增强铝基复合材料,目前其中存在的常见界面主要包含基于物理键连接的弱界面以及基于化学键连接的强界面。

在碳纤维增强铝基复合材料中最常见的界面为依靠碳纤维的粗糙表面,在铝基体在纤维束中达到良好填充后而形成物理咬合的结合界面。当纤维与基体不发生化学反应时,纤维与基体的界面均属于基于范德华力连接的弱界面。与此同时,当碳纤维与其表面涂覆的涂层不发生化学反应时,纤维与涂层间的界面同样属于基于范德华力连接的弱界面。在一定的制备温度以及接触时间下,碳纤维与铝基体之间发生反应生成Al3Ni相,此时将会形成以化学键连接为主的强界面。与此同时,当碳纤维涂层与铝基体发生反应时,涂层与基体的界面处将会形成强界面,并伴随有界面反应产物的生成。

3.2 强化机制

碳纤维增强复合材料内部会存在不同类型的界面,界面的形态会影响材料的综合力学性能。这是由于界面行为的差异将使复合材料在不同类型强化机制的共同作用下来提升综合力学性能。目前,碳纤维增强铝基复合材料的强化机制包括复合强化、界面强化以及第二相强化:

(1)复合强化

当碳纤维与铝基体间的界面结合牢固并假定处于理论状态时,复合材料的强度可以根据“混合定律”进行描述。

(2)界面强化

在复合材料制备过程中形成了纤维/基体、纤维/涂层以及涂层/基体等多个类型的新界面。其中,纤维/基体与纤维/涂层界面均主要由物理键连接的弱界面构成。因此该界面的强化主要通过对碳纤维进行刻蚀等表面处理工艺来提升纤维比表面积,从而利用机械互锁机制提升纤维与基体间的界面结合。KIM等采用电化学氧化法对碳纤维进行表面处理,使用该方法进行表面处理可以去除碳纤维表面缺陷和非晶态结构,提升碳纤维的表面粗糙度,从而提升复合材料的宏观力学性能。对于涂层/基体界面来说,纤维表面金属涂层易与铝熔体反应生成界面产物。因此,该界面的控制对载荷的有效传递以及复合材料的力学性能将产生显著影响。除对纤维、涂层及基体间的界面进行强化外,已有研究通过引入多尺度增强相来在纤维增强复合材料中形成新界面。赫晓东等通过碳纳米管/碳纤维接枝来制备碳纳米管/碳纤维多尺度增强复合材料,形成碳纤维/碳纳米管与碳纳米管/基体界面使得复合材料中纤维/基体界面的强度以及韧性同时获得提升。

(3)第二相强化

当裂纹在基体中扩展时,随着载荷提升,极易扩展至有应力集中存在的纤维/基体界面并进一步扩展,从而导致强度较低位置处纤维/基体界面迅速失效,载荷无法有效传递至纤维,最终导致无法发挥纤维增强相的性能优势。已有研究通过在纤维附近引入碳纳米管等第二相,改变裂纹扩展方式,吸收失效过程中的能量,同时提升强度和断裂韧性。He等在碳纤维复合材料中的碳纤维附近引入有序多壁碳纳米管,碳纳米管的引入改变了裂纹扩展方向,降低了微裂纹密度,最终使得复合材料的宏观力学性能获得提升。

4 结语

碳纤维增强铝基复合材料综合性能优异,在航空航天、交通运输等领域具有良好的应用前景。但由于铝-碳界面润湿性较差,且易发生有害反应生成脆性相,因此在该复合材料的制备过程中需要在纤维表面涂覆涂层来改善润湿性并将碳纤维与铝熔体隔绝,同时结合制备工艺的优化为基体在纤维束中的渗进提供驱动力。然而,目前纤维表面涂层工艺步骤较为繁琐、涂层均匀性以及纤维/涂层界面强度难以控制。在制备工艺方面,由于大部分制备工艺需要施加额外的压力,所以制备过程往往需要在密闭空间中进行,这导致该复合材料的大规模、大尺寸制备仍然较为困难。因此,为进一步推动碳纤维增强铝基复合材料的进一步发展及应用,调控纤维/涂层界面强度与涂层均匀性,设计连续、高效、大规模的大尺寸复合材料制备工艺成为该领域的重要课题。