猜你喜欢

浇勺作为铸造过程中承载铝液的工具,对其形状、容量、隔热保温性能以及耐铝液浸蚀性能都有一定要求。工业机器人作为工业自动化重要装备,在铸造行业中已经广泛运用[1]。手动浇注使用带长柄的铁质浇勺,机械臂浇勺使用带安装固定孔的复合陶瓷浇勺或者铁浇勺。同时不同类型的铸件模具所使用的浇勺形状容量上略有不同。

钢铁器件表面涂覆防护涂料,能有效减少铝熔体的腐蚀作用。涂料在隔绝熔融态的铝合金的同时,还对浇勺起到保温作用,避免第1次浇注后浇勺温度下降过快,第2次浇注时铝液与浇勺界面由于“激冷”而产生凝固的铝液氧化皮。出于对涂层寿命的考虑,一般选用油性涂料进行浇勺涂覆。浇勺在完成涂刷后需要进行加热烘烤,挥发涂料中矿物油的同时涂层开始固化,达到最佳使用性能。

传统手工浇注,通常会把涂刷完的长柄浇勺放置到铝液保温加热炉上方,利用铝液辐射的热量烘烤浇勺。对于自动浇注单元,机械臂浇勺涂刷完成后,会移动机械臂将浇勺位置调整至保温炉铝液上方进行烘烤。

01 问题描述铸造车间的员工每班在手工长柄浇勺完成涂料涂刷后,将浇勺放置在未参与生产使用的铝液加热保温炉炉台上,通过保温炉中铝液向上传递的热量,将浇勺慢慢烘干。由于浇勺摆放位置及方向不固定,浇勺内外侧受热差异大,经常存在局部涂料未完全烘干的现象,导致使用时出现涂层局部脱落、寿命短、油分未完全挥发而着火冒烟的问题。涂料着火后会导致外层的疏松与积碳,使用时易脱落。平均手工长柄铁质浇勺涂刷后4 h即开始涂层剥落浇勺粘铝,严重影响铸件品质。

对于机械臂浇勺,由于涂刷及烘干加热过程是在机械臂上进行,整个过程需要生产现场停机等待,公司所使用的油性涂料现场依靠保温炉铝液热量完全挥发固化时间在40 min以上,每次涂刷后平均涂层寿命6 h,6 h后涂层脱落浇勺粘铝,开始局部补刷涂料,对生产效率有极大的影响。现场作业在烘干时,容易出现由于浇勺与铝液液面距离过近,浇勺温度超过涂料闪点后明火燃烧,在影响涂层寿命的同时,对现场线缆、设备都存在安全隐患。

无论手工长柄浇勺还是机械臂浇勺在加热烘干时,涂料都会向周围散发大量的烟尘,污染环境。同时依靠铝液热辐射烘烤,无法量化烘烤温度并进行控制。鉴于生产中出现的以上问题,开发一种新的浇勺集中加热设备以及对应的涂层涂覆工艺具有十分重要的意义。

02 加热烘箱总体设计方案为了满足生产现场的作业需求,对于烘箱加热方案的设计需达到以下几个要求:①结构可同时满足手工长柄浇勺与机械臂浇勺的批量加热;②半开放形式利于烟尘的排出;③加热室温度可控且最高可达300 ℃;④加热室上侧开槽,长柄浇勺的浇勺部分预热,手柄挂置于加热室外便于拿取。

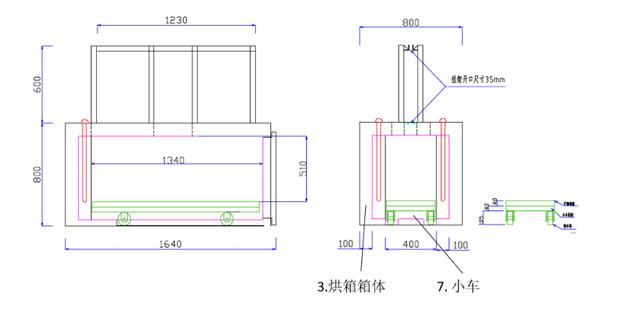

图1为设计烘箱的结构图。浇勺烘箱尺寸为1 640 mm×800 mm×1 400 mm,浇勺挂架高600 mm。浇勺烘箱主要由1烘箱门、2烘箱导轨、3烘箱箱体、4浇勺挂架构成。

在烘箱箱体的3个侧面等距分布15根(左右两侧各6根,后侧3根)1 kW的5加热管,加热管内侧设置有3块带网孔分布的6加热管隔板,防止浇勺碰到加热管带来损坏。

烘箱在顶面采用开放式,浇勺挂架一侧开口,对于手工浇注使用的带长柄的浇勺,将浇勺部分通过箱体顶面开放区域,进入箱体,长柄部分悬挂于4浇勺挂架上,进行烘干,同时可加热6把长柄浇勺。

烘箱在前侧开门,在底部设置2烘箱导轨。对于机械臂浇勺,将浇勺放置于转运小车上,经2烘箱导轨,进入烘箱进行预热。

浇勺烘箱内设置一根K型热电偶,浇勺烘箱外设置温度控制箱连接热电偶和加热管。对烘箱内部的温度实施监控。

根据浇勺的结构和定位方式,考虑在烘箱的上方和前侧面增加开口,以满足不同种浇勺预热的需求,通过加热管、热电偶、温控系统等来实现浇勺烘箱的温度控制。

烘箱安装在有集尘吸风系统的工作室内,通过烘箱上侧开口排除烟尘,通过集尘吸风系统进行过滤处理,改善了原来在浇注现场加热冒烟的环境问题。

(a) 主体结构 (b)加热室结构 (c)烘箱尺寸

图1 烘箱外部主体结构和加热室结构

1烘箱门、2烘箱导轨、3烘箱箱体、4浇勺挂架、5加热管、6加热管隔板、7小车

03 涂料涂覆工艺流程方案设计浇勺的涂覆工艺主要分为4步:清理修整、涂刷前预热、第1层涂料与烘干、第2层涂料与烘干。

3.1清理修整

浇勺再次涂刷涂料前,先要清理浇勺表面的旧涂层、氧化物及其他杂质,获得清洁的浇勺表面,有助于新涂层的附着,如旧涂层仍有粘附,将导致下次涂刷时新旧涂层结合差易脱落。

铁浇勺可使用喷砂清理方式,使用46号白刚玉或30号玻璃珠等颗粒较细的磨料快速清理铁浇勺表面,清理完成后检查铁浇勺进料口,倒料口等处是否存在毛边、尖角等问题,使用打磨工具打磨光滑,避免浇勺使用后氧化皮挂在浇勺表面无法倒出。

对于复合陶瓷浇勺,可使用规格150目及以上目数的海绵砂块或尼龙丝打磨清理陶瓷浇勺表面,在去除旧涂层的同时降低对陶瓷本体的损伤。清理后检查陶瓷浇勺表面是否存在裂纹、破损等问题。陶瓷浇勺在修补时,先要清理打磨干净待修理部位,涂刷硅溶胶后,填入修补耐火材料,烘干后打磨抛光,保证表面光滑平整,再进行下一步的涂刷准备工作。

3.2预热

在确保涂料不闪燃情况下,将烘箱设定加热温度240 ℃,预热10 min,根据所使用涂料供应商提供信息,最佳涂刷温度为130~180 ℃。温度低于130 ℃涂料与浇勺之间附着力下降且粘度大无法均匀涂刷展开,高于180 ℃时涂料成分挥发过快导致粘度急剧上升,无法正常涂刷。使用接触式测温仪测量浇勺温度,控制涂刷前浇勺温度在130~180 ℃之间。

3.3第1层涂料与烘干

手工长柄浇勺平均涂刷作业时间为110 s,复合陶瓷浇勺平均涂刷时间210 s,整个涂刷过程需快速且连续。机械臂复合陶瓷浇勺放在推车上推入烘箱内进行加热,烘箱设定加热温度为240 ℃,长柄铁质浇勺烘干时间为35 min,复合陶瓷浇勺烘干时间为30 min,以浇勺涂层不再散发烟尘为烘干效果确认。

3.4第2层涂料与烘干

第1遍涂层烘干后,待浇勺温度降至130~180 ℃,使用毛刷涂刷第2层油性涂料,完整涂刷覆盖第1层涂料。涂刷完成后再次放入烘箱,采用相同工艺再次烘干。浇勺从烘箱中取出,放入待用区域料架上,等待现场更换使用。

04 效果验证分别涂覆准备铁质浇勺以及复合陶瓷浇勺各3件,对浇勺涂层质量进行验证,上机后对浇勺涂层状态进行观察记录。

表1 涂层寿命跟踪

手工铁质浇勺涂层寿命最低12 h,最高14 h,平均13.33 h,较改进前寿命(4 h)提升了233%,改善效果明显。复合陶瓷浇勺涂层寿命最低16 h,最高18 h,平均16.66 h,寿命较改进前(6 h)提升了177%。无论是长柄铁质浇勺还是复合陶瓷浇勺,在使用新工艺涂覆浇勺涂层后,涂层在浇勺生产时状态都有显著改善。

使用新加热烘箱以及新工艺流程后,所有浇勺的涂刷整理工作在线下工位集中进行,浇注工位所使用浇勺出现涂层破损,严重粘铝后,直接领取整理完成的浇勺进行替换,避免了浇注工位停机烘浇勺的现象,提升了生产效率。同时由于浇勺涂料烘干时的烟尘由集尘罩吸出,不再污染环境。

05 结 语

浇勺加热烘箱于2018年12月投入使用,运行至今使用正常,且造价便宜实用性强,满足多规格浇勺烘干使用。与原有靠保温炉铝液散发热量进行烘烤的模式相比,多个方向的热辐射使浇勺加热烘烤充分,涂层状态提升。烘箱的使用与集尘吸风系统配合,从根本上解决了生产现场涂料冒烟起明火的现象,改善了生产车间的工作环境及作业安全。

浇勺准备工作前移,由专职员工按要求在专设工位上进行浇勺准备的标准化作业,浇注区域直接领用替换原有浇勺,保障了生产的连续性。并且省去了原机械臂自动浇注单元员工的浇勺涂刷烘烤工作,极大提升了生产效率。

在维护保养浇勺的基础上,同时量化了涂料的加热涂刷要求,从而有效延长了浇勺涂层的寿命,减少了现场的更换频次,提高生产质量及效率。

作者:毛奇 (华域科尔本施密特活塞有限公司)