猜你喜欢

一、从理论能量密度计算到现实能量密度表现:锂损失与容量退降

1、锂电池能量密度的决定因素:电极容量与极间电压

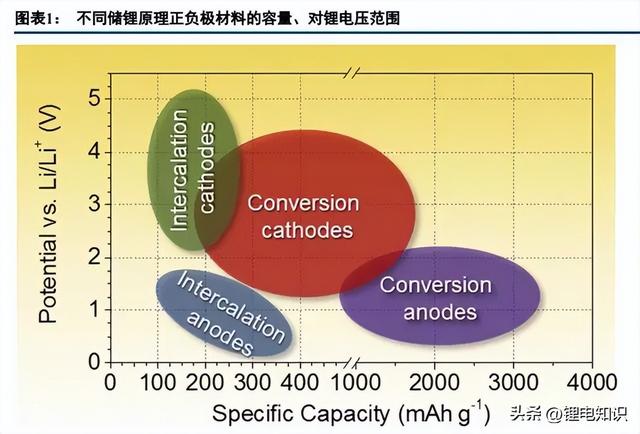

根据储锂的基本原理不同,正负极材料都可以分为相变材料和插层材料两大类。

当前规模化应用的正负极材料主体是插层型材料。部分相变型负极材料,以硅为代表,通过掺杂形式获得了少量实际应用。而相变型正极材料,包括氯化物、硫化物、氟化物、碘化物等,虽然科学研究努力不断,但受限于材料动力学因素、综合性能权衡限制等,实际应用成熟度仍然较低。

我们把正负极材料看成储存锂的“容器”,高比容量、高电势差同时也需要有足量活性锂作为载流子“穿梭”于正负极之间才可以对外体现出能量密度及循环寿命。当前的锂离子电池,其活性锂由正极引入,同时电解液中的锂盐含有少量锂,石墨负极不含锂;锂金属电池的锂,在负极有锂箔存在的条件下,相当于同时由正负极引入;尚处于科研阶段的锂空气电池、在实用化进程中的锂硫电池则和现有锂电池相反,活性锂由负极引入。

2、“跑冒滴漏”,活性锂的损失

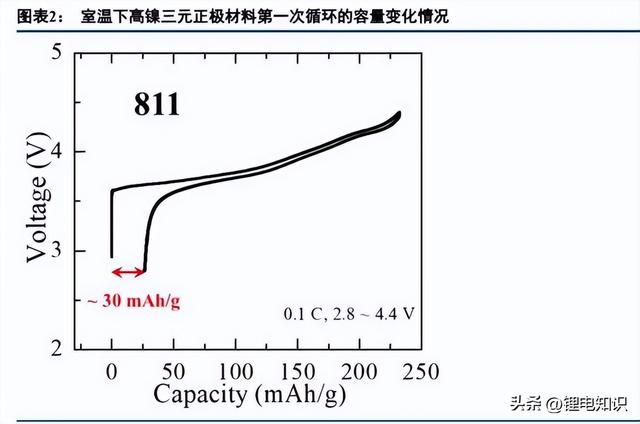

电池生产过程中引入的活性锂,由于种种原因不能全部发挥载流子作用。2021年发表的学术文WhatLimitstheCapacityofLayeredOxideCathodesinLithiumBatteries?研究了具有层状结构的高镍三元正极材料的首次循环容量损失情况:首次充电和首次放电之间的有效容量差高达约30mAh/g,或者说约15%的活性锂在首次循环之后不能再发挥储能作用。

对单质硅基负极来说,硅的本征表面也会形成成分复杂的SEI膜。而且,该SEI膜通常疏松、厚、不均匀、阻抗高,所以电池体现为更低的首效;而且其倾向于在循环过程中多次脱落、再生成、沉积,大量消耗活性锂,严重劣化电池性能。

硅氧化物负极可以和锂形成氧化锂及一系列的锂硅氧化物组分。该组分一方面可以缓冲循环过程中的体积变化,这有利于获得较好的倍率性能和较高的循环寿命;另一方面也是惰性相,并且消耗活性锂。

电池循环过程中耗锂的现象在应用其他高容量负极材料时也不同程度存在。既然活性锂在电池首次循环及持续循环过程中,尤其是热力学不平衡态的循环过程中存在损失的客观现实,那么以各种途径对锂损失进行补偿,以优化电池N/P,提升电池的实际能量密度与寿命,就是有需要场合下的现实选择。

二、预锂化,泾渭分明的路线选择

1、预锂化技术分类:正负极区分大类,每类还有细分路径

对锂电池材料体系进行补锂,即在电池材料体系中引入高锂含量物质,并使得该高含锂量物质有效释放锂离子和电子,弥补活性锂损失。通常情况下,研究者会选择在电池正极侧或负极侧引入高含锂量物质。

电池循环过程中副反应耗锂、形成的“非循环含锂层”的“含锂浓度”很高,使得活性物质剩余的容量大于活性锂余量;不论负极还是正极预锂化后,虽然锂耗仍然存在,但电池中活性物质空缺的容量不复存在,电池的实际能量密度得到提高。负极补锂包括添加负极补锂剂、对负极化学预锂处理、对负极电化学预锂处理等细分路径。正极补锂还包括添加正极补锂剂、应用富锂正极等细分路径。

2、负极预锂化简述:还原性锂的舞台

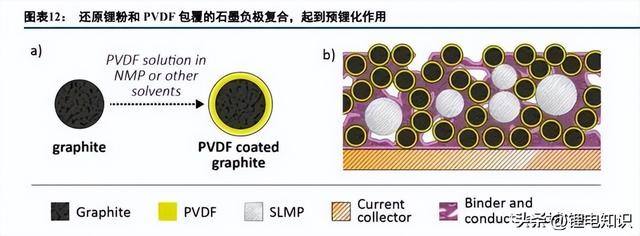

既然预锂化主要应对负极表面的SEI膜锂耗,应用负极补锂剂是最常见的负极补锂手段。首先可以想到的方法就是向负极中添加还原锂粉。鉴于锂具备高达3860mAh/g的容量,通常少量添加即可以达到补锂效果。考虑到锂金属极高的化学活性,研究者通常对锂粉进行表面稳定化处理。但是,锂粉会还原常规电解液、粘结剂、分散剂等锂电池生产过程中的必要辅助组元,所以对其进行进一步的表面改性也是必须的。锂粉也有相当程度的安全隐患,其生产、运输、适配溶剂和粘结剂应用的标准非常严格。

化学预锂化使用还原性非常强的含锂反应物添加剂处理负极,在氧化还原反应过程中将活性锂输运至负极材料。绝大多数化学预锂化反应物是含锂的有机物,如联苯基锂、萘基锂、丁基锂等等。

可以看出,化学补锂剂对负极进行处理可以做到相对较高的均匀性;控制处理时间就可以起到调控预锂化程度的作用(处理时间和预锂化程度正相关),所以其预锂化效果也较好。当然,化学补锂剂的活性也很高(如丁基锂遇水遇氧易发生放热反应,高浓度(大于1.0M)溶液遇潮湿空气易迅速燃烧,包装容器内的溶剂普遍为低沸点易燃易爆液体,一旦受热膨胀容易导致爆炸),其生产、储运、应用,以及对电极粘结剂等的选择也是一个相对复杂的问题。

电化学预锂化指将锂箔-电解液-负极组成系统,外加电压使得锂离子主动经过电解液扩散至负极并完成预锂化过程的方法。

我们可以认为,电化学预锂化的效果相当于锂箔直接接触法的精确调控版本,预锂化程度、速度等参数均可以调节。但是,锂箔和预锂化后的负极都具有很高的化学活性,这也使得环境、储运等等条件都受到限制。

从各种负极预锂化手段来看,其主要优势都在于锂的相对含量较高,而主要问题在于预锂化的过程需要面对高化学活性材料。这源于锂金属的基本性质——高容量,强还原性。

例如有研究工作以十八烷基膦酸-四氢呋喃钝化锂-碳芯壳结构微球,并和石墨负极混合,搭配高压(4.5V)钴酸锂正极制成电池。该预锂化剂对NMP稳定,不但将电池首效从不足90%提升至100%,还抑制了高度脱锂条件下正极破坏性相变的发生。

3、正极预锂化简述:挤满了锂的“笼子”

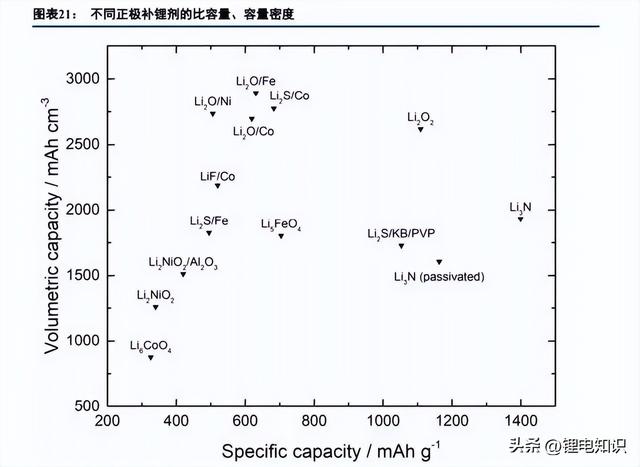

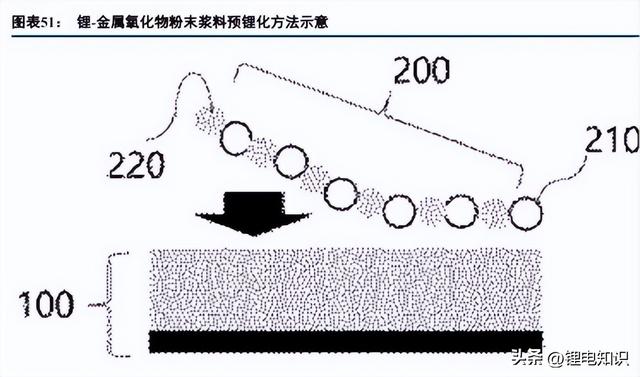

考虑到活性锂的消耗主要在负极侧,负极补锂方式也通常称为“直接补锂”。于此相应,正极补锂则需要通过充电将正极补锂剂或富锂正极中的过量锂离子(及电子)“推送”至负极,所以正极补锂亦称“间接补锂”。正极补锂的选择也较多。锂的氧化物、氮化物、硫化物、金属酸盐等等,都在研究者考虑之列。和负极预锂化既可以使用掺杂混合法也可以使用箔材接触法甚至气相沉积法有所不同,正极预锂化多采用直接掺杂混合补锂剂进入材料体系/直接使用富锂正极的途径,和现有锂电制造工艺的契合度更高。

公开于2020年的专利CN111370657A描述了对多种含锂化合物进行表面改性,以提高其作为补锂剂的适用性的方法。该工作制备的补锂剂包括过氧化锂、氮化锂、乙炔锂等,表面处理可形成碳酸锂、亚硫酸锂、草酸锂等包覆层。上述补锂剂的失活速率较低,和正极混合后可实现较高的添加剂锂效率(90%左右)。

授权于2021年的专利CN112331816B描述了金属元素掺杂的锂带材,元素的种类和掺杂量与带材强度的关系。带材轧制过程中的强度会影响边缘开裂的次数,影响轧制厚度和补锂后的发热温度。实施例显示,合适的铝掺杂、钠掺杂等可以降低锂带的轧制厚度(低至2微米)和复合补锂后的发热温度(低至30度)。

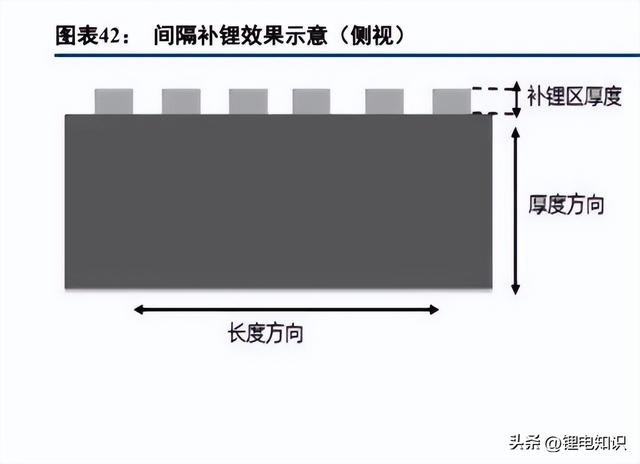

公开于2021年的专利CN112397682A描述了对负极极片微米-毫米级间隔补锂,改善补锂后极片发热状况与化成效果、循环寿命的方法。实施例对应的电池补锂区厚度多在1微米附近,界面化成效果和循环寿命不同程度具有优势。

公布于2019年的专利CN110212152A描述了负极极片化学预锂化的方法。该工作将锂金属分散于溶剂(如联苯-碳酸二甲酯)中,再将放卷装置上的负极极片在一定时间内通过溶解有锂金属的有机溶液,然后一定时间内再通过纯的有机溶剂,最后经干燥后收卷于收卷装置上。该方法将电池的能量密度从282Wh/kg提升至307Wh/kg。

全球新能源汽车巨擘特斯拉在预锂化方面也有专利布局。公布于2020年的专利WO2020086718A1描述了富锂镍铜氧化物Li2NixCuyO2(亦可称镍铜酸锂)的合成及预锂化效果。该复合氧化物由氢氧化锂、氧化亚镍、氧化铜混合煅烧获得,具有超过400mAh/g的首次充电容量。在掺杂2%后,对应电池的容量获得小幅提升。

LG在预锂化方面的专利数量不及锂金属、锂硫、固态电池的专利数量,但也做了较多有关工作。公布于2019年的专利CN110062973A描述了将硅氧化物负极进入电解液润湿,再加压接触锂金属以实现预锂化目的的方法。该方法可以“预先”使氧化亚硅和锂金属反应得到部分SEI成分,减少活性锂损失。当然,电极和锂金属的接触时间需要控制,否则过量锂进入负极对电池性能有不利影响。类似的,锂金属和电极在电解液中加压接触,再去除锂金属对预锂化负极加压稳定化的研究见于专利CN110178252A。

3、预锂化技术进展概括:初有所成

可以看出,已公开的预锂化专利,内容涵盖了预锂化的各个方面,甚至相对于初始分类手段(见第二章)有所深化和拓展;不乏具备相当实际应用价值的实施例。

相对而言,基于各类富锂金属酸盐(及其各类改性优化手段)的正极补锂剂及应用方法成熟度较高;基于锂金属(及其各类改性优化手段)的负极补锂剂和以锂金属/偏中性锂化合物和氧化亚硅高温反应用于负极侧补锂在进行竞争(还原性锂化合物表面保护后用于正极侧补锂、补锂电解液等也并不缺乏亮点)。我们中性预期,对有很高能量密度/很长寿命需求的电池而言,预锂化技术有能力强化其竞争力。

四、补锂剂规模估计:2025年市场空间或百亿元级别

1、动力&储能双轮驱动,预锂化可有所为

近年来及未来几年,我国及全球的动力电池、储能电池规模将持续迎来爆发。动力电池的几乎全部,储能电池的大部分将应用锂电池;小动力,消费锂电也将相当程度上贡献锂电需求。

预锂化技术对有很高能量密度(尤其以搭载高镍三元正极-硅碳负极为特征)需求的动力电池、有很高循环寿命(以搭载磷酸铁锂正极为特征)需求的储能电池具备相当吸引力。鉴于各类预锂化技术尚不同程度需要解决规模化、残余物、持续产气、性能稳定性、电池综合性能影响等问题,我们可部分估计其远期空间供投资者参考。

我们预计,到2025年当年,搭载高镍三元-硅碳负极的动力电池对应的硅碳负极规模约10万吨。假设该部分负极材料需要掺杂预锂化硅基材料10%,则对应预锂化硅基材料需求约1万吨,市场空间或在数十亿元级别。如果高镍-硅碳高能量密度电池渗透率超预期、补锂剂提升首效需求超预期、负极预锂化规模化进展顺利,则对应锂金属需求或可达万吨级别,市场空间也相应扩展。当然,硅碳负极的少量预锂化也有搭载正极补锂剂的可能。

我们预计,到2025年当年,磷酸铁锂储能电池对应磷酸铁锂正极规模约60万吨。假设该部分正极材料需要应用正极复合锂氧化物补锂剂掺杂5%,则对应补锂剂需求约3万吨,市场空间或达百亿元级别。如果单位容量电池补锂剂需求超预期,市场空间也相应扩展。最后,补锂剂在消费电池、小动力领域也有可能开拓部分市场空间。

2、补锂剂产业化先行者

德方纳米、研一新材料的企业开始了补锂剂产业布局。

据德方纳米公告,公司于2021年9月29日召开的第三届董事会第十八次会议审议通过了《年产2.5万吨补锂剂项目投资协议的议案》,经友好协商,公司与曲靖市人民政府、曲靖经济技术开发区管理委员会签订了《年产2.5万吨补锂剂项目投资协议》,公司拟在曲靖经济技术开发区建设“年产2.5万吨补锂剂项目”,项目总投资约人民币35亿元;于2022年1月19日召开的第三届董事会第二十五次会议审议通过了《关于签订年产2万吨补锂剂项目框架合作协议的议案》,经友好协商,公司拟与曲靖市沾益区人民政府签订《年产2万吨补锂剂项目框架合作协议》,公司拟在曲靖市沾益区建设“年产2万吨补锂剂项目”,项目总投资约人民币20亿元,拟由公司的控股子公司深圳市德方创域新能源科技有限公司在曲靖市沾益区注册成立的全资子公司实施。

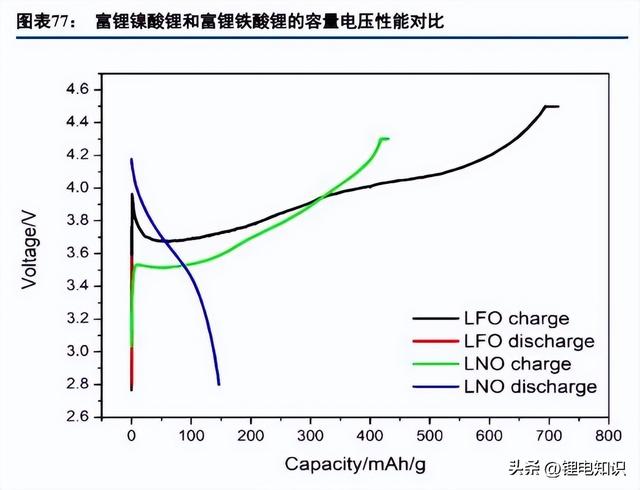

研一新材料对其富锂镍酸锂、富锂铁酸锂产品进行了性能比较,说明在比容量、实际补锂容量上,富锂铁酸锂优于富锂镍酸锂(纽扣电池测试结果,2.8V-4.4V,0.05C化成,添加量3%情况下富锂镍酸锂提升能量密度3%,富锂铁酸锂提升能量密度6-8%)。从容量曲线可大致估算,富锂铁酸锂Li5FeO4的5个锂离子中,约有4个具备补锂活性。

每一项新技术都不是一帆风顺发展的,预锂化技术也不例外。面向需求的,电池综合性能与成本的考量,无疑将贯穿预锂化技术发展应用始终。

来源:中信建设证券